|

Bei L√∂tverbindungen auf Leiterplatten bedingt der gesetzlich vorgeschriebene Wechsel zu bleifreien Loten erh√∂hte Ausfallraten. Daher muss die Qualit√§tskontrolle verbessert werden. Zum Einsatz kommen dabei Systeme f√ľr die kameragest√ľtzte automatische Bildauswertung. Die bisher √ľblichen Verfahren stossen allerdings noch an Grenzen. Bei der Festlegung der Pr√ľfkriterien muss der Anwender einen schmalen Grat zwischen zu hohen internen oder zu hohen externen Fehlerraten beschreiten. Eine jetzt bei Siemens Smart Infrastructure installierte L√∂sung bindet deshalb eine auf ‚ÄěK√ľnstlicher Intelligenz“ (KI) basierende Deep-Learning-L√∂sung ein, was deutliche Verbesserungen erm√∂glichte.

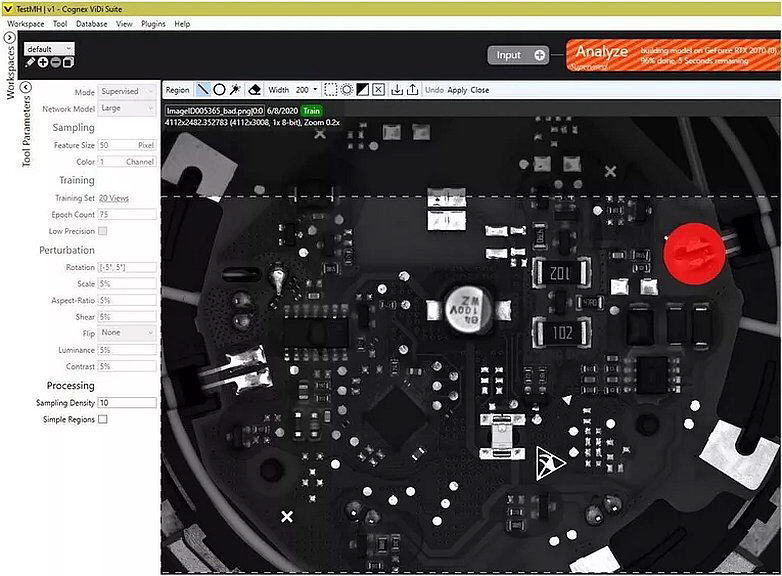

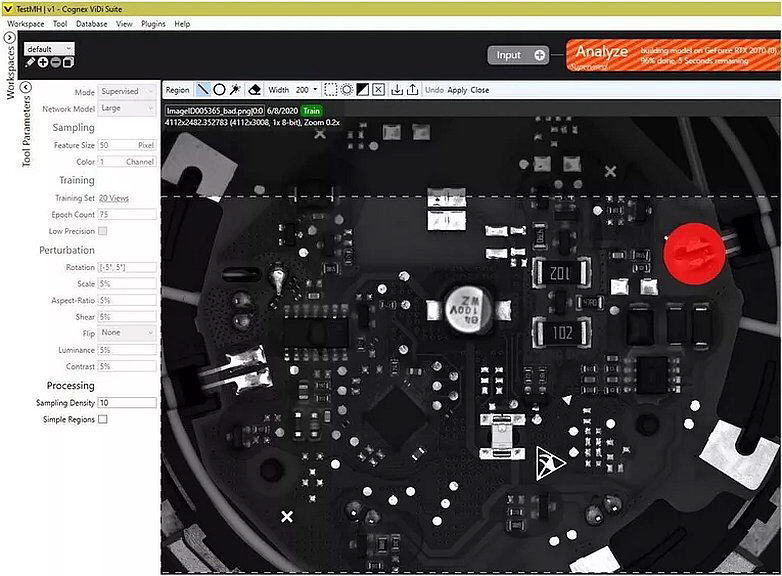

Beim Vidi Supervised Learning“ macht der Trainer den Fehler durch eine Farbmarkierung kenntlich.

‚ÄěUnser Kunde Siemens Smart Infrastructure stellt auf automatischen Anlagen Rauchmelder f√ľr den Brandschutz in zahlreichen Varianten und in mittleren bis grossen St√ľckzahlen her“, weiss BSc FHO Lukas Vassalli, Entwickler bei Fa. Compar AG in Pf√§ffikon (Schweiz). Die verwendeten Bauteile werden mithilfe von Best√ľckungsautomaten auf die Platine gesetzt und anschliessend von oben verl√∂tet. Das EU-weite Verbot bleihaltiger Lotlegierungen zwingt die Hersteller zur Verwendung bleifreier Lote, die jedoch schlechtere L√∂teigenschaften haben. Die Folge sind erh√∂hte Ausschuss- und Ausfallraten. Umso wichtiger sind zuverl√§ssige automatische Qualit√§tskontrollsysteme. Meist handelt es sich um kameragest√ľtzte Bildverarbeitungs-L√∂sungen, die mithilfe geeigneter Softwarepakete aufgrund von Bildanalysen In-Ordnung/Nicht-In-Ordnung-(IO/NIO)-Einteilungen vornehmen. Ihre Trennsch√§rfe stellte bisher jedoch nicht immer zufrieden. Vor allem beim Einsatz f√ľr kritische Sicherheitsfunktionen m√ľssen die Pr√ľfkriterien zur ‚Äěsicheren“ Seite hin getrimmt werden, da Brandmelder h√∂chste Zuverl√§ssigkeit aufweisen m√ľssen. Dies bedingt jedoch erh√∂hte Ausschussraten mit entsprechenden Kostennachteilen. Um diese zu verringern, habe man sich bei Compar zum Ziel gesetzt, bei der Bildanalyse zus√§tzlich L√∂sungen mit ‚ÄěK√ľnstlicher Intelligenz“ in Form selbstlernender neuronaler Netze einzusetzen. Zudem ging es darum, solche Aufgaben in √ľbergeordnete IT-Strukturen im Rahmen von ‚ÄěIndustrie 4.0“-Konzepten einzubinden.

Unauffällige Lebensretter: Rauchmelder sind Sicherheitsteile

KI-Einbindung

‚ÄěDer Bildverarbeitungs-Spezialist Cognex hat f√ľr solche Aufgabenstellungen unter der Bezeichnung ViDi fertige Softwarepakete in Form von Plug-In-Modulen entwickelt“, erg√§nzt L. Vassalli. Als hardwareseitige Voraussetzung sollte zumindest in der Trainingsphase ein leistungsf√§higer Bildprozessor (Graphics Processing Unit, GPU) auf dem eingesetzten Rechner vorhanden sein. Wesentliche Komponente der Software Bibliothek ist ein neuronales Netz, das bereits teilweise vorstrukturiert ist, so dass der Anwender schnell und einfach mit dem Einlernen beginnen kann. Dies ist vor dem ersten Einsatz erforderlich und erfolgt, indem dem Netz eine gewisse Zahl von Bildern als ‚ÄěTrainingsmaterial“ vorgegeben wird. Anschliessend kann es neue Bilder selbst√§ndig nach den gew√ľnschten Kriterien beurteilen. Der beim Training entstandene Wissensschatz wird im Laufe des Einsatzes st√§ndig erweitert und verfeinert, weshalb auch der Begriff ‚ÄěDeep Learning“ gepr√§gt wurde. Bei der hier beschriebenen Anwendung geht es neben der Beurteilung von L√∂tverbindungen auch um das Auffinden von Best√ľckungsfehlern.

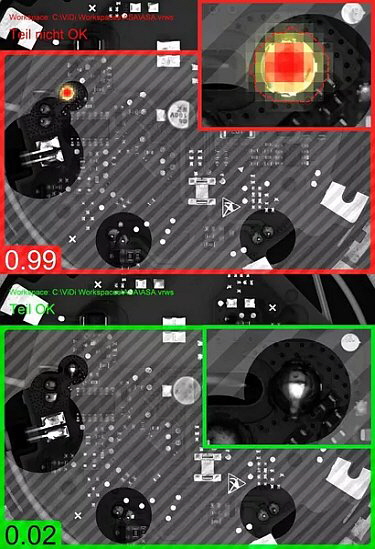

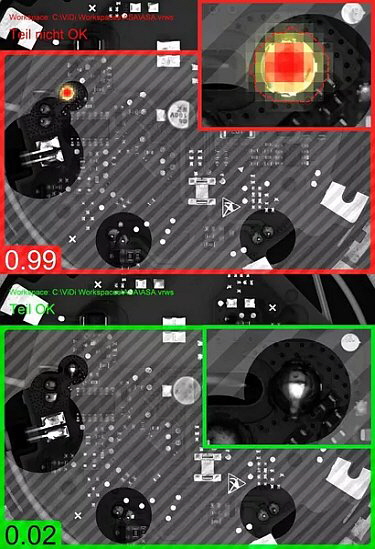

Das Foto aufgesplittet in ein Gut- und Schlechtteilmuster, welches oben im Bild mit einer 0.99 Fehlersicherheit (99 % NIO) den Fehler erkennt und unten eine 0,02 Fehlersicherheit (2 % NIO sprich 98 % IO) aufweist und als ‚Äěgut“ bewertet wurde

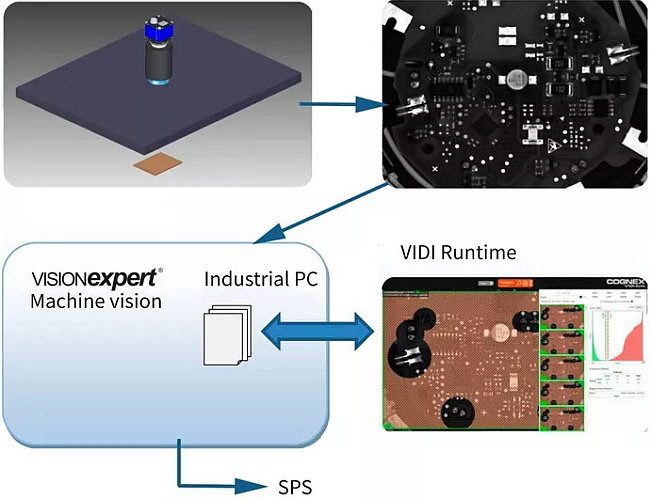

Gesamtsystem

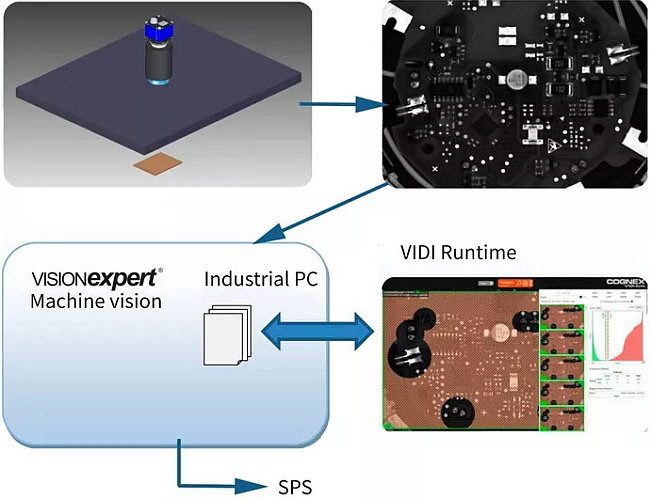

‚ÄěDas Gesamtsystem besteht aus der Kamera und einer f√ľr die Anwendung ausgelegten Beleuchtung, welche die Platinen aufnimmt, sowie einem Industrie-PC mit dem Visionexpert-Programm“, sagt L. Vassalli. Erg√§nzt wird es durch das ViDi-Paket, das als ‚ÄěBlack-Box“ arbeitet. Es analysiert die √ľbergebenen Bilder mithilfe seines neuronalen Netzes und liefert entsprechende Beurteilungen zur√ľck. Dies erfolgt verz√∂gerungsfrei innerhalb von Millisekunden im Takt der Produktionslinie. Vor dem Start wurde das System von Compar mithilfe von Bildern zur Verf√ľgung gestellter Musterteile vorkonfiguriert. Im laufenden Einsatz kann das System vom Anwender selbst je nach Bedarf mit neuen Produkten trainiert oder mit Varianten bereits vorhandener Produkte nachtrainiert werden. F√ľr solche Trainingsphasen sind dank der hohen Rechnerleistung lediglich wenige Minuten erforderlich. Beim Training kann man das System entweder direkt mit Fotos ‚Äěf√ľttern“ oder im Supervisor-Modus Fehlstellen vorab durch Farbmarkierungen hervorheben. Nach kurzer Schulung ist der Kunde imstande, solche Aufgaben selbst durchzuf√ľhren. Dies ist eine wesentliche Voraussetzung f√ľr den Erfolg des Projekts. Im vorliegenden Fall gen√ľgten etwa 50 Bilder von Gutteilen sowie von der gleichen Zahl an Schlechtteilen.

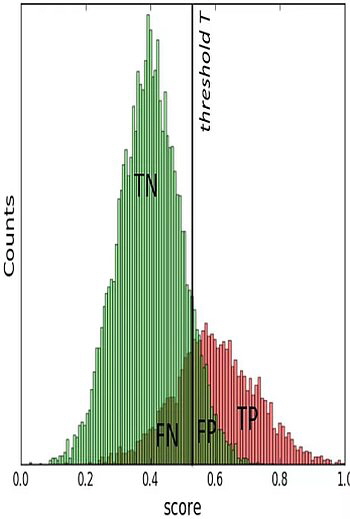

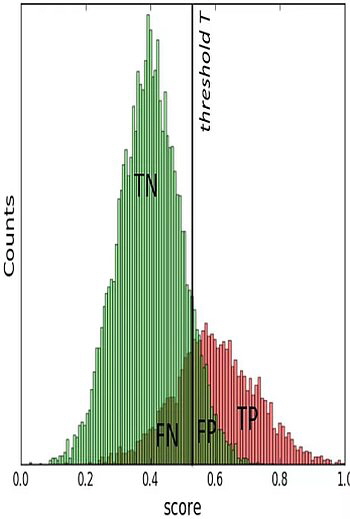

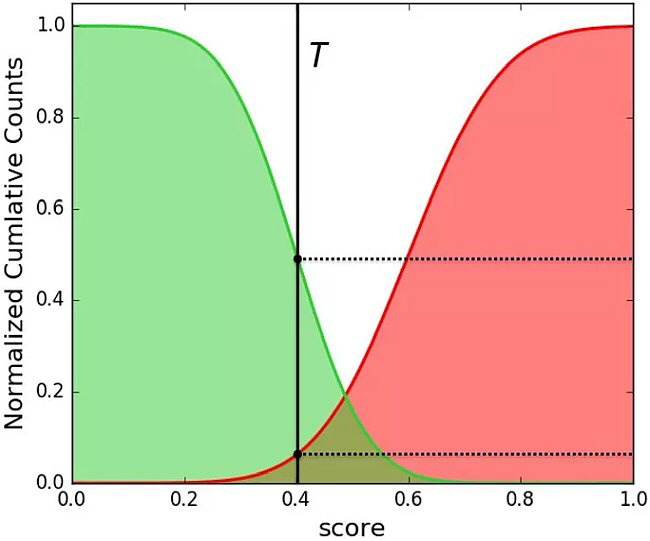

Beispiel: Balkendiagramm der Häufigkeiten von IO- und NIO-Beurteilungen. FP= falsch positiv, FN = falsch negativ, TN = total negativ, TP = total positiv. Der Threshold-Wert bestimmt, welche Teile verwendet bzw. aussortiert werden.

Die ViDi-Abläufe

‚ÄěDie ViDi-Software besteht aus drei Modulen (red, green und blue), von denen im vorliegenden Fall die Module ‚Äěred“ und ‚Äěblue“ zum Einsatz kommen“, verr√§t L. Vassalli. Das als ‚ÄěLocator“ bezeichnete ‚Äěblue“-Modul kontrolliert die Leiterplatinen auf korrekte Best√ľckung. Es identifiziert L√∂tstellen und Bauteilpositionen sowie Aufdrucke. Dabei sind Varianzen vorgebbar. Anschliessend √ľbernimmt dann ViDi ‚Äěred“ die Klassifikation in IO- bzw. NIO-Teile. Beim Training kann man verschiedene Ans√§tze w√§hlen, z. B. indem man statt der beiden Kategorien IO/-NIO ausschliesslich IO-Teile vorgibt. In diesem Falle wird die KI alles, was nicht eindeutig als IO erkennbar ist, automatisch als NIO klassifizieren.

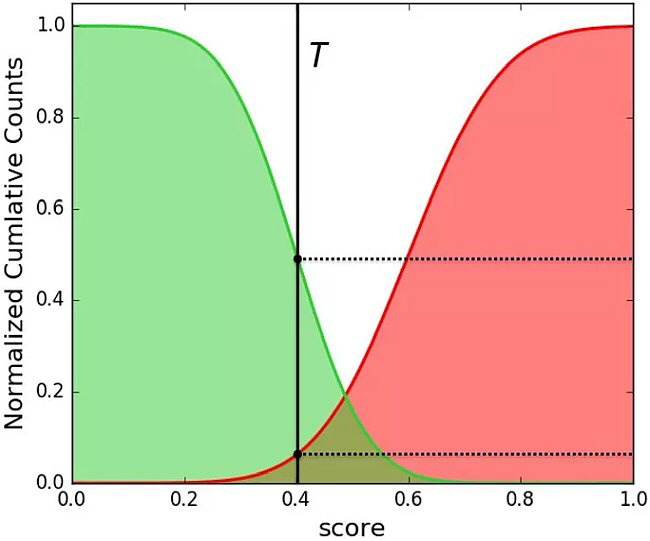

Bei dieser Darstellung werden alle IO- bzw. alle NIO-Bewertungen bis zum jeweiligen Extremwert aufsummiert und dann auf 1 normiert. Die Überlappung der beiden Bereiche ist ein Hinweis auf unzureichende Trennschärfe bzw. Zusatzbedarf beim Trainieren. Auch erkennt man deutlich den Einfluss der Threshold-Festlegung auf das Ausschussgeschehen.

Die Trennschärfe als Zuverlässigkeitsmerkmal

‚ÄěEine wichtige Eigenschaft der ViDi-Analyse ist die numerische Bewertung der Klassifikation des jeweiligen Ergebnisses“, setzt L. Vassalli hinzu. Das System klassifiziert begutachtete Bilder zwar grunds√§tzlich nach den Kriterien ‚ÄěIO“ bzw. ‚ÄěNIO“, gibt aber hierzu stets einen prozentualen Vertrauenswert aus. Dieser gibt an, zu welchem Prozentsatz die Software Bild sich in ihrem Urteil sicher ist. Die Skala geht dabei von 0 (= 100% IO) bis zu 1 (= 0% IO bzw. 100 % NIO). Die H√§ufigkeitsverteilung dieser Einstufungen wird statistisch in Form von Diagrammen mit z.B. gr√ľner Farbe f√ľr IO- und roter Farbe f√ľr NIO-Ergebnisse ausgegeben. Sie haben die Form von zwei Balkendiagrammen in gr√ľner bzw. roter Farbe, die sich teilweise √ľberlappen k√∂nnen. Eine einfachere Darstellung ergibt sich aus der Auftragung der kumulierten und auf Eins normierten Streubereiche. Diese k√∂nnen sich je nach Aufgabe und Bewertungskriterien entweder teilweise √ľberlappen oder zwei deutlich getrennte Gruppen bilden. Wenn das Training optimal gelaufen ist, gibt es zwischen den kumulierten H√§ufigkeitsbereichen keine √úberlappung. Dies belegt dann eine gute Trennsch√§rfe des Verfahrens. Ist dies nicht der Fall, so landet man im Entscheidungsbereich zwischen ‚Äěfalsch-positiven“ und ‚Äěfalsch-negativen“ Einstufungen. In solchen F√§llen spielt die optimale Festlegung des sogenannten Treshhold-Wertes eine wichtige Rolle. Platziert man diesen mehr zur sicheren Seite hin, so minimiert man beispielsweise das Ausfallrisiko von sicherheitsrelevanten Komponenten beim Kunden. Mit der umgekehrten Strategie kann man dagegen ggf. das interne Ausschussgeschehen absenken.

An dieser von Visionexpert aufbereiteten √úbersicht erkennt man eine erfreulich breite L√ľcke zwischen den vergebenen IO- bzw. NIO-Bewertungen. Die Ergebnisse sind somit hoch vertrauensw√ľrdig.

Zusammenspiel mit Visionexpert

‚ÄěBesonders interessant wird f√ľr die Kunden die Verzahnung der beschriebenen ViDi-M√∂glichkeiten mit der von uns entwickelten Bildverarbeitungssoftware Visionexpert“, bilanziert L. Vassalli. Das Compar-Programm √ľbernimmt als Hauptkomponente zun√§chst das externe Hardware-Handling, d.h. die Anbindung der zahlreichen m√∂glichen Kameramodelle sowie sonstiger Peripherie. Weitere Aufgabe ist das Bilddaten-Management sowie die Weitergabe von zu analysierenden Bilddaten an ViDi. Die zur√ľckgelieferten Ergebnisse werden intern verwendet, visualisiert und schliesslich in die Entscheidungsfindung eingebunden. Trotz aller Automatik beh√§lt der Mensch durch Vorgabe von Pr√ľfkriterien und Entscheidungsvorgaben wie z.B. dem Treshhold-Level stets die Entscheidungsgewalt.

Abl√§ufe beim Pr√ľfen: Die Kamera nebst Beleuchtungseinheiten Visionexpert liefert ein Bild der Platine. Vision Expert √ľbernimmt seinen Teil der Auswertung und veranlasst zugleich eine parallele Analyse durch ViDi. Deren Ergebnisse flie√üen anschlie√üend in die Visionexpert-Beurteilung ein. Daraus resultieren Steuerbefehle an die Prozess-SPS sowie Meldungen an die √ľbergeordnete IT-Struktur des Unternehmens.

Zur Analyse und Beurteilung eines Pr√ľflings werden neben den Ergebnissen der ViDi-Untersuchung auch die Visionexpert-eigenen F√§higkeiten herangezogen. Diese Software kann im Unterschied zum ViDi-Plug-In beispielsweise Abmessungen bis herab in dem ¬Ķm-Bereich mit hoher Genauigkeit messen und anhand der Ergebnisse Entscheidungen treffen. Schliesslich √ľbernimmt Visionexpert auch noch die Kommunikation mit der √ľbergeordneten IT des Unternehmens. F√ľr Compar, das seit Jahrzehnten L√∂sungen zur visuellen Qualit√§tskontrolle entwickelt, ist die Einbindung des neuen, KI-basierten Tools ein wichtiger Schritt zur weiteren Verbesserung des Angebots, so L. Vassalli.

Voll integrierte 100%-ige optische Qualitätskontrolle von Lötstellen mittels Deep Learning Verfahren auf Produktionsstrasse von Rauchmeldern. (Foto: Siemens Smart Infrastructure)

Firmenprofil

Industrielle Bildverarbeitungssysteme von Compar AG (gegr√ľndet 1986) sind √ľberall dort zu finden, wo Qualit√§tskontrollen gefordert, Null-Fehler-Strategien verfolgt, Ressourceneffizienz und eine hohe Produktivit√§t verlangt werden. Hauptaufgaben sind Inspektionen, Identifikationen und Robot Guidance. In allen Branchen, ganz besonders aber in der Automobil-, Uhren-, Verpackungs-, Druck-, Elektronik-, Medizinal- und Pharmaindustrie, sch√§tzen Kunden unsere innovativen Komplettl√∂sungen, die auf unserem modularen Baukastenprinzip basieren.

Mit dem Anspruch f√ľr Sie ein kompetentes Systemhaus f√ľr industrielle Bildverarbeitung und Robotik zu sein, bieten wir L√∂sungen mit intelligenten Kameras, PC-basierten Visionsystemen, pr√§zisen Robotern, bis hin zu ganzheitlichen Pr√ľfanlagen mit hochflexiblem Handling. Dank interdisziplin√§rem und vernetztem Ingenieurwissen √ľber Automation, Bildverarbeitung und Robotik entstehen leistungsf√§hige Systeme, die begeistern und √ľberzeugen. Mit Weitsicht und Nachhaltigkeit ist es unser Ziel Sie stets weiter zu bringen.

Leitbild

Wir bleiben f√ľr Sie dran und l√∂sen Ihre Aufgaben in enger Zusammenarbeit mit Ihnen, ganz nach dem Motto: Vertrauen ist gut, Sehen ist besser.

Know-how

Die Fachrichtungen Elektronik, Informatik, Optik und Maschinenbau m√ľssen beim Einsatz von Visionsystemen zusammenkommen und sich zu einer interdisziplin√§ren und ganzheitlichen Sicht verbinden. Die eingesetzte Bildverarbeitungssoftware zeichnet sich durch Robustheit und Leistungsf√§higkeit aus. Mit unserem Qualit√§tsbewusstsein und dem wirtschaftlichen Denken sind wir f√ľr Sie der richtige Partner.

Kernkompetenzen

Der industrielle Einsatz von Bildverarbeitung und Robotik sind unsere Kernkompetenzen. Wir analysieren Ihre Aufgaben und entwickeln f√ľr Sie geeignete L√∂sungen aus Hardware und Software und integrieren diese in Ihre Anlagen und Maschinen.

|

Compar AG

Compar AG