|

Bei der Produktion von Spritzgussteilen wie optischen Linsen spielt Genauigkeit bis in den Bereich des einzelnen Mikrometers eine immer grössere Rolle. Dies bedingt höhere Anforderungen an die Genauigkeit der Schliessbewegung der Formhälften. Hierbei ist Präzision eine Systemeigenschaft, für die mehrere Partner und Technologien zusammenwirken müssen. Entsprechende Grundlagenuntersuchungen werden beim Aachen Center for Optics Production (ACOP) der Fraunhofer-Gesellschaft durchgeführt.

«Bei der Produktion hochpräziser optischer Komponenten kommt dem Zusammenspiel der Einzelprozesse eine besondere Bedeutung zu.» erläutert Hendrik Naumann, M.Sc., wissenschaftlicher Mitarbeiter am Fraunhofer-Institut fĂĽr Produktionstechnologie IPT in Aachen. Hier leitet er die Arbeitsgruppe Ultrapräzisionstechnik, die sich mit der Digitalisierung und Optimierung der Prozesskette zur Herstellung von spritzgegossenen optischen Linsen befasst. An der DurchfĂĽhrung entsprechender Grundlagenuntersuchungen beteiligen sich im Rahmen des Aachen Center for Optics Production – ACOP – insgesamt neun namhafte Industrieunternehmen. Zu diesen gehört auch die Agathon AG, ein Hersteller von Präzisionskomponenten fĂĽr den Formenbau. Besonderes Augenmerk galt dabei Fragen der dauerhaften Sicherstellung der exakten Ausrichtung der Formhälften zueinander. Angesichts der geringen Abmessungen der Teile können hier schon kleinste Abweichungen zu Ausschuss fĂĽhren.

Nachteile von Flachzentrierungen

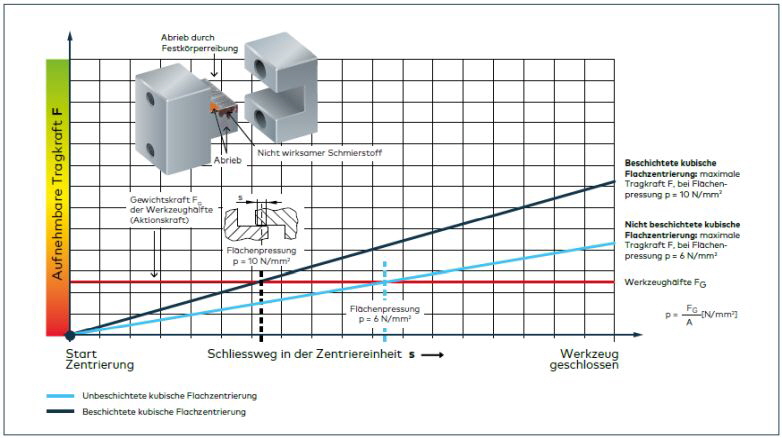

«Zentriersysteme haben die Aufgabe, die vom Spiel der Formkonstruktion auf den Säulen bestimmte Vorzentrierung beim Zusammenfahren durch eine kavitätsbezogene Feinzentrierung abzulösen», ergänzt Stefan Nobs, Leiter Produktmanagement bei Agathon. Hierfür muss die Zentrierung die Gewichtskraft der anderen Werkzeughälfte übernehmen. Zur Identifizierung der optimalen Technologie wurden bereits im Vorfeld wesentliche Parameter der Last-Weg-Diagramme verschiedener in der Praxis häufig verwendeter Zentrierungen mit denen der von Agathon entwickelten Feinzentrierungen verglichen. Dabei zeigten sich bei den häufig verwendeten Flachzentrierungen gewisse Schwachpunkte.

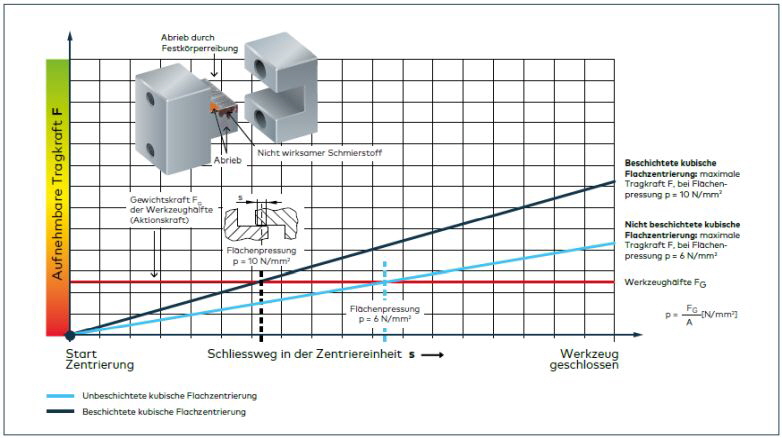

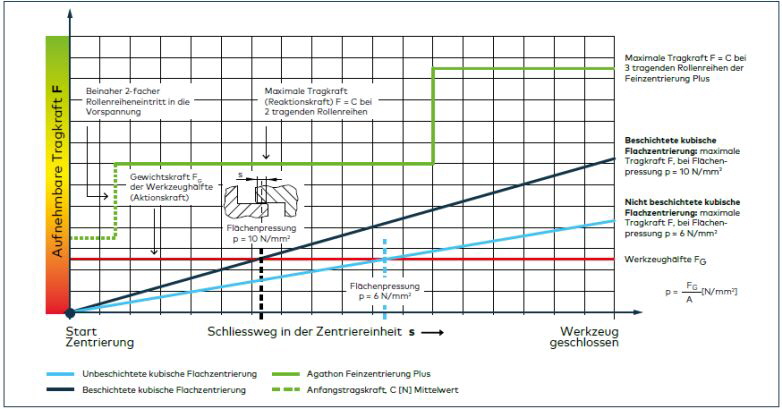

Bild 1 zeigt die Kraft- und Reibungsverhältnisse bei beschichteten bzw. unbeschichteten Flachzentrierungen im Verlauf des Schliesswegs in der Zentriereinheit.

Festkörperreibung führt zu Ungenaugikeit

Bei beiden Ausführungen beginnt die Lastübernahme kontruktionsbedingt auf einer winzigen, nahezu linienförmigen Fläche. Dadurch wird die zulässige Flächenpressung von 6 N/mm2 für unbeschichtete bzw. von 10 N/mm2 für beschichtete Ausführungen bei weitem überschritten. Als Folge kommt es zwangsläufig zu Festkörperreibung und damit zu verschleissbedingter Verschlechterung der Genauigkeit. An dieser prinzipbedingten Überlastung im Anfangsbereich der Schliessbewegung kann auch der Einsatz von Schmierstoffen wenig ändern. Die langsame lineare Bewegung über eine kurze Distanz reicht nicht für die Bildung eines wirksamen Schmierfilms aus. Zudem sind sowohl die Bildung von Abrieb als auch der Einsatz vieler Schmierstoffe bei Reinraumanwendungen problematisch.

Feinzentrierungen mit Wälzkörpern

«Als Alternative zu Flachführungen haben wir spielfreie, vorgespannte Feinzentrierungen mit Wälzkörpern entwickelt», sagt S. Nobs. Bei der ersten Variante kommen kugelförmige Wälzkörper in einem entsprechenden Käfig zum Einsatz. Dank hochpräziser Herstellung gehen diese bereits kurz nach dem Eintritt der zweiten Kugelreihe in die Aufnahmen der anderen Formhälfte in Vorspannung. Aufgrund der Rollbewegung der Wälzkörper werden die Nachteile einer Gleitreibung prinzipbedingt vermieden. Diese Mini-Feinzentrierungen kommen bevorzugt für kleinere Werkzeuge sowie für schwimmende Kavitäten mit Abmessungen < 120 x 120 mm zum Einsatz.

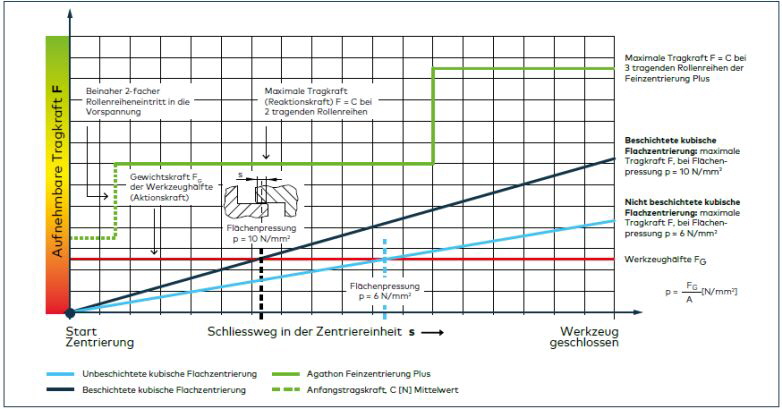

Vor allem für grössere Werkzeuge > 120 x 120 mm werden Feinzentrierungen mit höherer Tragkraft benötigt. Immerhin wächst bei solchen Formen die Masse mit allen drei Dimensionen L x B x H enorm an. Für solche Anwendungen wurde die vorgespannte Feinzentrierung Plus entwickelt. Als Wälzkörper dienen hier statt der Kugeln hochpräzise gefertigte Rollen, die eine deutlich höhere Tragkraft gewährleisten und einen verschleissarmen Betrieb bei gleichzeitig höchster Präzision ermöglichen. Im Vergleich zur Feinzentrierung mit Kugeln der Normreihe 7981 zeichnet sich diese Baureihe durch eine wesentlich höhere Anfangstragkraft bereits beim Erreichen der Vorspannung von zwei Rollenreihen aus: Die Anfangstragkraft von zwei Rollenreihen entspricht derjenigen von 16 Kugelreihen. Vorteile bieten die Feinzentrierungen mit Rollen zudem auch beim Einsatz im Reinraumbereich.

Bild 2. Die Feinzentrierung 7981 mit Buchse (rechts) läuft dank ihrer vorgespannten Kugelführungen spielfrei sowie verschleiss- und damit wartungsarm. Die Rollenführungen der Feinzentrierung Plus-Baureihe 7992 (links, ebenfalls mit Buchse) zeichnen sich durch eine nochmals deutlich erhöhte Tragfähigkeit aus.

Maximale Tragkraft im Vergleich zu Flachzentrierung

Bild 3. Die Kraft-Wege-Diagramme von Flachzentrierungen mit bzw. ohne Beschichtung im Vergleich zu einer Feinzentrierung Plus mit 2 bzw. 3 Rollenreihen verdeutlichen die Vorteile von Zentrierungen mit Wälzkörpern im Vergleich zu solchen mit einfachen Gleitflächen. Zudem bringen erstere wesentlich höhere Tragkräfte auf.

Weitere Vorteile

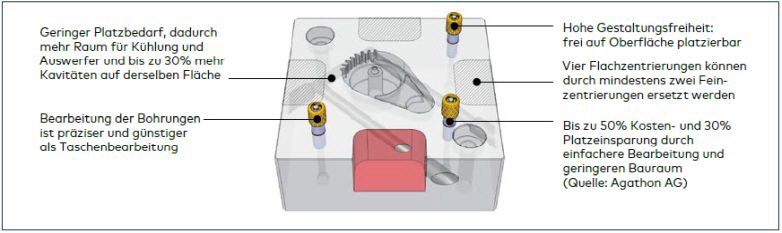

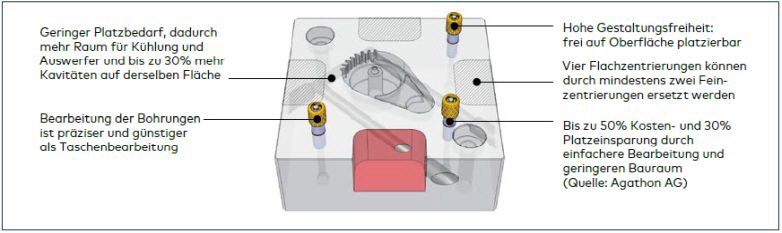

«Im Prinzip genügen zwei Feinzentrierungen für eine hervorragende Ausrichtung der beiden Formhälften», weiss S. Nobs. Gerade bei Hochpräzisionsanwendungen können die Toleranzen allerdings durch Verwendung zusätzlicher Feinzentrierungen noch weiter eingeengt werden. Dabei kommt dem Formkonstrukteur zugute, dass er bei der Positionierung der Bauteile die gesamte Fläche nutzen kann. Somit kann er diese so platzieren, dass er vorhandenen Bohrungen oder Kühlkanälen ausweichen kann.

Konzepte im Vergleich

Bild 4. Das innovative Konzept bietet dem Formenkonstrukteur mehr Platz und zusätzliche Freiheitsgrade bei der Anordnung der Feinzentrierungen.

Kooperation zur Optimierung der Genauigkeit

«Wir unterstützen unsere Kunden bei der Erzielung optimaler Genauigkeit auf gleich zwei Wegen», verrät S. Nobs. Einmal auf der Produktseite selbst durch die besonders sorgfältige Herstellung hochpräziser Feinzentrierungen mit engsten Fertigungstoleranzen. Bei den Systemen mit Buchse werden diese zudem auch miteinander verpaart. Dies gewährleistet eine aussergewöhnlich enge Streuung der Positionen bei den einzelnen Schliessbewegungen.

Zweiter Faktor ist dann die Beratung des Kunden bei der Herstellung der benötigten Schnittstellen bzw. Anschlussgeometrien der Formbestandteile. Ein besonderer Aspekt ist hierbei die Herstellung der Bohrungen. Hier spielen Gesichtspunkte wie Ebenheit der Flächen, Rechtwinkligkeit sowie Oberflächenqualität der Bohrungen und sogar das Material eine Rolle. In diesem Zusammenhang ist darauf hinzuweisen, dass die Herstellung von Aufnahmebohrungen direkt in der Gegenplatte in der Regel zu geringerer Genauigkeit fĂĽhrt. Grund hierfĂĽr ist die Tatsache, dass diese Bohrungen in aller Regel kubisch – d.h. durch Linearbewegungen von zwei Achsen – erzeugt werden. Die Maschinensteuerung muss dabei eine angenäherte Kreisbewegung durch die Kombination linearer Schritte der X- und Y-Achsen darstellen.

Die Fertigung von Buchsen durch Präzisionsschleifen erfolgt dagegen mithilfe einer echten Drehachse. Eine so hergestellte Buchse kann daher in der Regel die nahezu unvermeidlichen Abweichungen einer kubisch hergestellten Aufnahmebohrung zumindest teilweise kompensieren. Bestmögliche Lösungen ergeben sich daher bei partnerschaftlicher Zusammenarbeit beider Parteien.

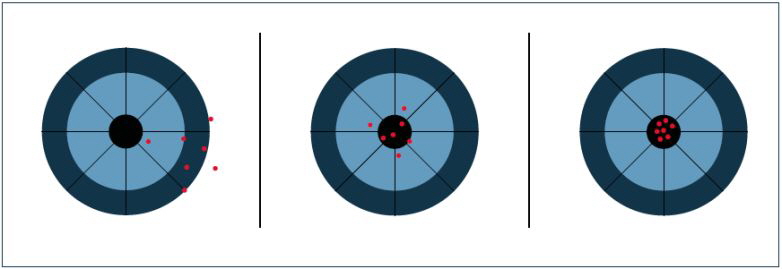

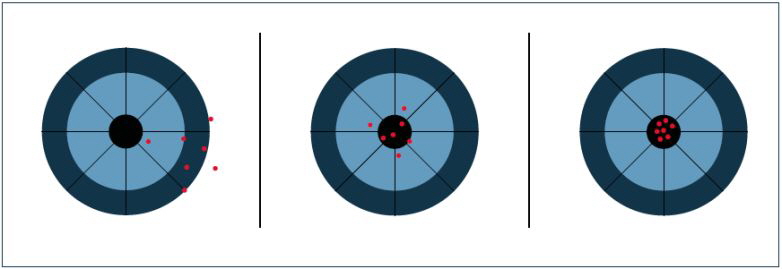

Bild 5. Prinzipdarstellung: Die Optimierung der Positionsstreuung beim Zusammenfahren der Formhälften ist eine Gemeinschaftsaufgabe von Anwender und Hersteller der Feinzentrierung. Ausgangslage (links) mit einer systematischen Abweichung aufgrund einer kundenseitig versetzt angeordneten Aufnahme sowie einer breiten Streuung aufgrund unpräziser Führungselemente. Das mittlere Bild zeigt die Zentrierung der Streuung nach einer kundenseitig vorgenommenen Positionskorrektur der Aufnahme. Das rechte Bild dokumentiert die erheblich verengte Streuung nach Ersatz der Führungselemente durch solche des Typs Agathon Feinzentrierung Plus.

Ergebnisse des ACOP-Projekts

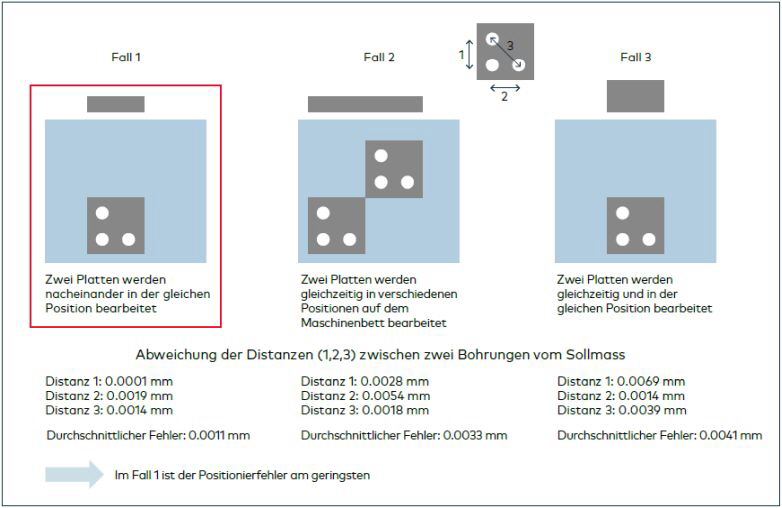

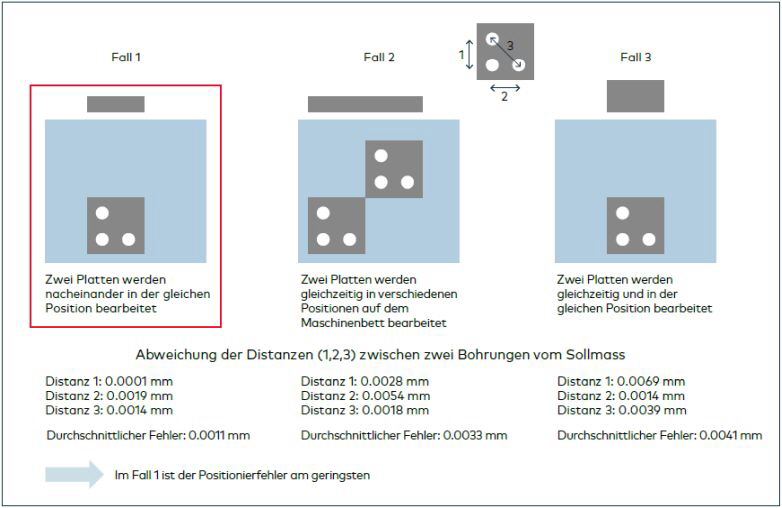

«Im Rahmen unseres Forschungsvorhabens haben wir uns sehr intensiv mit der Minimierung von Abweichungen bei der Zentrierung der Formhälften beschäftigt», informiert H. Naumann. Das begann bereits mit der Ermittlung der optimalen Bearbeitungsstrategie bei der Herstellung der Aufnahmebohrungen für die Feinzentrierungen bzw. für ihre Buchsen. In ersten Durchgängen wurde untersucht, welchen Einfluss die Anordnung der Platten bei der Bearbeitung auf einer dreiachsigen Hochpräzisions-Fräsmaschine auf die Distanzen zwischen den einzelnen Bohrungen hatte.

Bild 6. Einfluss der Positionierung der Platten auf dem Maschinentisch auf die Distanzen zwischen den einzelnen Bohrungen (Bildquelle: Fraunhofer IPT).

Die Ergebnisse zeigen, dass die Bearbeitung beider Platten nacheinander in der gleichen Position auf dem Maschinentisch das bezüglich der Positionsabweichungen mit Abstand beste Ergebnis brachte. Dies ist damit zu erklären, dass das wiederholgenaue Einspannen der Platte (Fall 1) in der gleichen Position einen kleineren Fehler erzeugt, als der Spindelfehler an verschiedenen Positionen im Maschinenbett (Fall 2). Der Fehler, der sich aus dem stärkeren Verbiegen des Fräserschafts aufgrund der größeren benötigten Länge für das Bearbeiten zweier Platten übereinander (Fall 3) ergibt ist größer als in Fall 1. Die Untersuchung möglicher Abweichungen der Bohrungsachse von der Vertikalen ergab, dass diese Vorgehensweise zumindest gleichwertige Ergebnisse brachte.

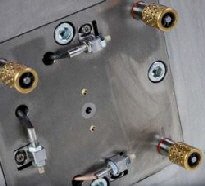

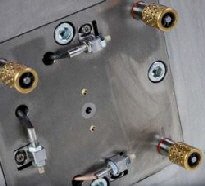

Die Bearbeitung der Formplatten aus dem Werkstoff 1.2083 erfolgte in vier Schritten: Schruppen auf einer konventionellen Fräsmaschine, Feinbearbeitung auf einer Hochpräzisions-Dreiachsfräse, Nitrierhärten auf 58 HRC mit einem sehr geringen Aufmass und hoher Genauigkeit und abschliessendes Finishen mit einer Genauigkeit im unteren einstelligen μm-Bereich. Nach der Bestückung mit Agathon-Feinzentrierungen, Wirbelstromsensoren für die Ermittlung von Distanzabweichungen sowie Thermoelementen zur Temperaturkontrolle wurden Versuchsreihen mit jeweils 60 Produktionszyklen gefahren. Die Bearbeitung der Formplatten aus dem Werkstoff 1.2083 erfolgte in vier Schritten: Schruppen auf einer konventionellen Fräsmaschine, Feinbearbeitung auf einer Hochpräzisions-Dreiachsfräse, Nitrierhärten auf 58 HRC mit einem sehr geringen Aufmass und hoher Genauigkeit und abschliessendes Finishen mit einer Genauigkeit im unteren einstelligen μm-Bereich. Nach der Bestückung mit Agathon-Feinzentrierungen, Wirbelstromsensoren für die Ermittlung von Distanzabweichungen sowie Thermoelementen zur Temperaturkontrolle wurden Versuchsreihen mit jeweils 60 Produktionszyklen gefahren.

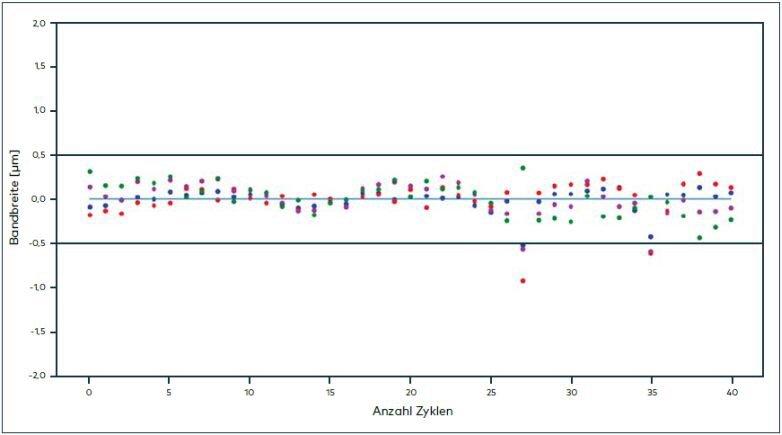

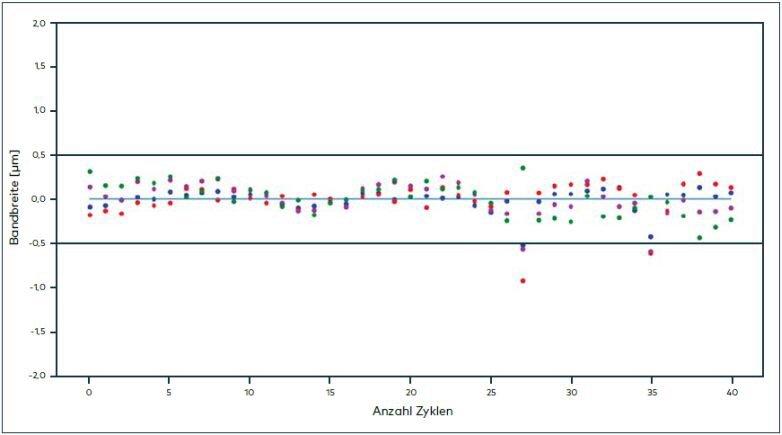

Bild 8. Mit Wirbelstromsensoren gemessene relative Positionsabweichungen im Verlauf eines Produktionszyklus bei der Verwendung von 3 Agathon Mini Feinzentrierungen in einer schwimmenden Kavität (Bildquelle: Fraunhofer IPT).

Wie Bild 8 zeigt, liegen die Positionsabweichungen der Wirbelstromsensoren in einem engen Streuband von ± 0,5 μm. Bei der Betrachtung fällt auf, dass offenkundig Oszillationen auftreten. Gleichzeitig durchgeführte Temperaturmessungen ergaben, dass in der Form in diesem Zeitraum auch die Temperatur um bis zu 1,5 K oszillierte. Auch korrelierten die Schwankungen von Temperatur und Positionsabweichungen. Die ACOP-Forscher merkten hierzu an, dass keine der dokumentierten Abweichungen auf das Zentriersystem zurückgeführt werden konnte.

Positive Zusammenarbeit

» Sowohl bei der Konzipierung als auch bei der Durchführung der Versuche haben wir Agathon als ebenso kompetenten wie hilfsbereiten Entwicklungspartner erlebt. » Sowohl bei der Konzipierung als auch bei der Durchführung der Versuche haben wir Agathon als ebenso kompetenten wie hilfsbereiten Entwicklungspartner erlebt.

Hendrik Naumann, M.Sc., wissenschaftlicher Mitarbeiter am Fraunhofer-Institut fĂĽr Produktionstechnologie IPT

Naumann merkt an, dass die Mitarbeiter der Agathon AG ihre Technologie auf hohem Niveau beherrschen und die gesamte Entwicklung aktiv und mit grossem Interesse begleiteten. Bei Fragestellungen und Diskussionen habe es immer wieder wertvolle Tipps gegeben.

Verfechter und Förderer von spielfreien und abwälzenden Führungs- und Zentriersystemen Verfechter und Förderer von spielfreien und abwälzenden Führungs- und Zentriersystemen

Stefan Nobs, Head of PM & BD Precision-Parts bei Agathon AG

Firmenprofil

Die Agathon AG ist ein global tätiger Hersteller von Hightech-Maschinen und -Normalien. Unsere Technologie? Hochpräzis, modern und zukunftsweisend. Das Produktportfolio: durchgängig und jung. An unserem Hauptsitz in Bellach und mit unseren Niederlassungen in Deutschland, Nordamerika, China und Indien sind wir mit rund 250 Mitarbeitenden immer nahe bei unseren Kundinnen und Kunden und begleiten diese mit überraschenden Innovationen, kompetenter Unterstützung, ausgefeilten Services und Trainings.

Normalien, die ihresgleichen suchen

Agathon setzt neue Präzisionsstandards für den Maschinen-, Werkzeug- und Formenbau. Führungs-, Zentrier- und Schnellwechselsysteme bestellen Sie ab Lager, gerne fertigen wir auch individuell an.

Herausragende Qualität - erstklassiger Kundenservice

Wir begleiten unsere Kunden mit den After Sales Services auch nach dem Kauf persönlich und kompetent. Speziell im Bereich der Maschinen ab der 400er-Serie bietet Agathon die «Care 360»-Serviceprodukte. So oder so: Wir stehen Ihnen für Rat und Tat rund um den Unterhalt und die Nutzung der Anlage zur Seite.

Alle Agathon-Normalien sind eine höherwertige Alternative zu gleitenden, mit Spiel behafteten Zentrier- und FĂĽhrungssystemen – erst recht zu kubischen Flachzentrierungen. Unsere spielfreien Feinzentrierungen sind aus Wälzlagerstahl gefertigt und stellen einen verschleissarmen Betrieb Ihrer Anwendungen sicher.

Nicht ohne Grund sind wir schliesslich bereits seit Jahrzehnten der weltweite Innovationsführer, wenn es um die Entwicklung und Herstellung von hochpräzisen Maschinenelementen, speziell von spielfreien Führungssystemen geht. Agathon Führungselemente zeichnen sich durch hohe Verschleissfestigkeit und Präzision aus, sie erfüllen höchste Anforderungen dank bester Materialqualität und Oberflächengüte sowie engster Form- und Lagetoleranzen.

|

Die Bearbeitung der Formplatten aus dem Werkstoff 1.2083 erfolgte in vier Schritten: Schruppen auf einer konventionellen Fräsmaschine, Feinbearbeitung auf einer Hochpräzisions-Dreiachsfräse, Nitrierhärten auf 58 HRC mit einem sehr geringen Aufmass und hoher Genauigkeit und abschliessendes Finishen mit einer Genauigkeit im unteren einstelligen μm-Bereich. Nach der Bestückung mit Agathon-Feinzentrierungen, Wirbelstromsensoren für die Ermittlung von Distanzabweichungen sowie Thermoelementen zur Temperaturkontrolle wurden Versuchsreihen mit jeweils 60 Produktionszyklen gefahren.

Die Bearbeitung der Formplatten aus dem Werkstoff 1.2083 erfolgte in vier Schritten: Schruppen auf einer konventionellen Fräsmaschine, Feinbearbeitung auf einer Hochpräzisions-Dreiachsfräse, Nitrierhärten auf 58 HRC mit einem sehr geringen Aufmass und hoher Genauigkeit und abschliessendes Finishen mit einer Genauigkeit im unteren einstelligen μm-Bereich. Nach der Bestückung mit Agathon-Feinzentrierungen, Wirbelstromsensoren für die Ermittlung von Distanzabweichungen sowie Thermoelementen zur Temperaturkontrolle wurden Versuchsreihen mit jeweils 60 Produktionszyklen gefahren.

» Sowohl bei der Konzipierung als auch bei der Durchführung der Versuche haben wir Agathon als ebenso kompetenten wie hilfsbereiten Entwicklungspartner erlebt.

» Sowohl bei der Konzipierung als auch bei der Durchführung der Versuche haben wir Agathon als ebenso kompetenten wie hilfsbereiten Entwicklungspartner erlebt. Verfechter und Förderer von spielfreien und abwälzenden Führungs- und Zentriersystemen

Verfechter und Förderer von spielfreien und abwälzenden Führungs- und Zentriersystemen

AGATHON AG Normalien

AGATHON AG Normalien