|

Von Joseph Profeta Ph. D., Direktor - Control Systems Group, Aerotech

Da Servosysteme fehlergesteuerte Regelkreise enthalten, ist das Tuning ein integraler Bestandteil jeder erfolgreich in Betrieb genommenen Maschine oder Anlage, ins besondere weil es sich direkt auf die Leistung auswirkt. Ein korrekt abgestimmtes Servosystem kann wichtige Prozessparameter wie Stabilität, Präzision und Produktivität verbessern, aber wie erreicht man diese Ergebnisse am besten?

Wenn die systemeigene Resonanz w√§hrend eines Prozesses oder Betriebs angeregt wird, kommt es wahrscheinlich zu einer Instabilit√§t. In den meisten F√§llen, wenn die Sicherheitsparameter des Motors korrekt eingestellt sind, f√ľhrt dieses Problem nur zu einem h√∂rbaren Ger√§usch und einer Fehlermeldung, die anzeigt, dass der Motor zu viel Strom erhalten hat, wodurch die Achse deaktiviert wird. In einigen F√§llen kann es jedoch zu mechanischen Sch√§den f√ľhren, die auftreten, wenn die unkontrollierte Bewegung die Last in den Hardstop schl√§gt und dadurch eine Prozessunterbrechung verursacht. Die Kosten einer schlechten Abstimmung zeigen sich in deutlich langsameren Produktionsraten und m√∂glichen Anlagensch√§den.

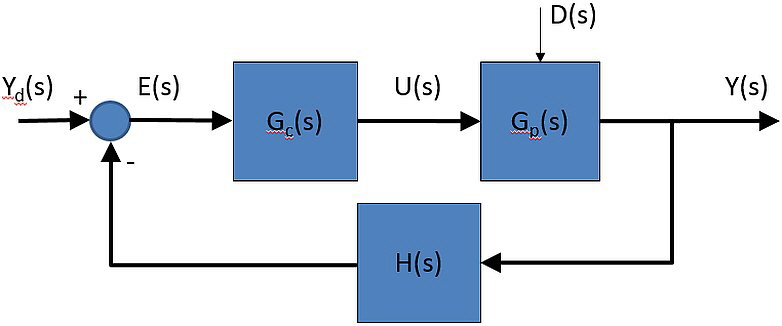

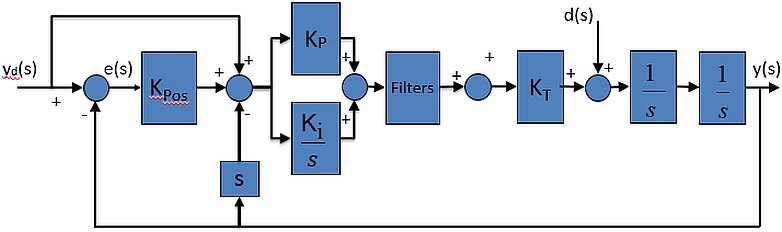

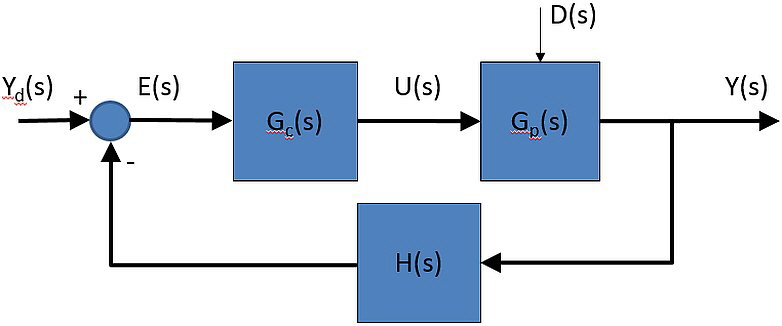

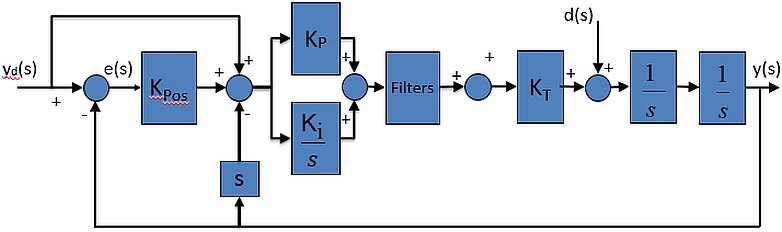

Bevor Sie √ľber m√∂gliche Tuning-L√∂sungen nachdenken, ist ein √úberblick √ľber das allgemeine Problem von Vorteil. Betrachten Sie ein Anwendungsbeispiel, das die Regelung des Ausgangs einer Tr√§gheitsmasse erfordert, damit eine Maschine eine Bewegung in eine bestimmte Richtung oder zu einer festgelegten Position ausf√ľhren kann (wobei ein Sensor die Ausgangsr√ľckmeldung misst). Die Subtraktion des R√ľckkopplungssignals (Y) vom Sollsignal (Yd) ergibt ein Fehlersignal (E), auf das der Regler einwirken kann, um die Maschine mit einem Stellsignal (U) zu versorgen. Wenn der Regler stabil und robust ist, folgt der Ausgang dem gew√ľnschten Eingang sowohl bei externen St√∂rungen (D) als auch bei einer gewissen Variation der Anlage. Typische geregelte Systemausg√§nge sind Position, Geschwindigkeit, Strom oder Kraft, aber jede Systemvariable, die gemessen (oder zumindest gesch√§tzt) werden kann, kann einer Regelung unterzogen werden. Oftmals findet der Abstimmungsprozess im Zeitbereich statt, aber Ingenieure k√∂nnen von der Nutzung des Frequenzbereichs profitieren, um die Leistung weiter zu verbessern.

Eine h√§ufige Frage ist, warum ein geschlossener Regelkreis erforderlich ist. Einfach ausgedr√ľckt: Das Vorhandensein von Systemfehlern, die von Quellen wie Reibung, Massenunwucht, Sensorfehlern, elektrischem Rauschen, Verzahnungs-/Rippelmoment, Anlagenvariationen und Umgebungsst√∂rungen herr√ľhren, beeinflusst die Systemleistung auf unerw√ľnschte Weise. G√§be es diese Fehlerquellen nicht, w√ľrde die Regelung im offenen Regelkreis gut funktionieren.

Zeit- oder Frequenzbereich?

Die meisten sind mit Standard-PID-Reglern vertraut und wissen, wie sich der Ausgang der System-Sprungantwort √§ndert, wenn die verschiedenen Verst√§rkungen erh√∂ht oder verringert werden. Obwohl dies ein recht g√§ngiger Vorgang ist, besteht das Problem im Zeitbereich darin, dass im Allgemeinen kein wirkliches Verst√§ndnis f√ľr den Charakter der zu steuernden Resonanzstruktur vorhanden ist.

Die Verwendung des Frequenzbereichs f√ľr die Abstimmung liefert mehr Informationen, die in Verbindung mit den Informationen des Zeitbereichs zu einer optimalen Leistung des Servosystems f√ľr die spezifische, vom System geforderte Bewegung f√ľhren k√∂nnen.

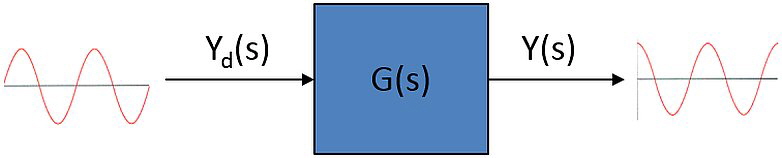

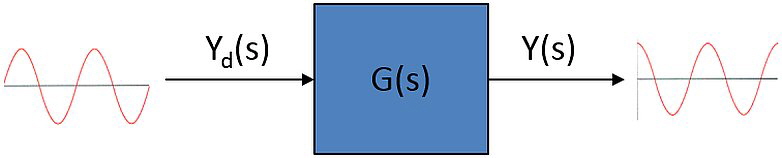

Grunds√§tzlich ist ein Frequenzgang die station√§re Reaktion eines Systems auf eine sinusf√∂rmige Eingangsgr√∂√üe. Bei linearen Systemen hat der Ausgang die gleiche Frequenz wie die Eingangsfrequenz, kann aber einen anderen Betrag und eine andere Phase haben. Bei jeder Frequenz wird der Ausgangsbetrag und die Phase mit dem Betrag und der Phase des Eingangs verglichen. Der Betrag und die Phase dieses Vergleichs werden gegen die Frequenz aufgetragen - dies wird als Bode-Diagramm bezeichnet. Die meisten Steuerungen verf√ľgen √ľber Werkzeuge zur Messung des Frequenzgangs eines Systems. Es gibt verschiedene Methoden zur Erfassung des Frequenzgangs, wobei die gebr√§uchlichsten diskreten Sinuskurven, wei√ües Rauschen und Multi-Sinus-Methoden sind.

Bode-Diagramme sind nicht das einzige Frequenzbereichswerkzeug, das in Steuerungssystemen verwendet wird. Oft werden FFTs (Fast Fourier Transforms) verwendet, um den Frequenzinhalt in einem Zeitsignal zu untersuchen. Dies kann n√ľtzlich sein, um die Frequenz einer Schwingung zu finden. Der Bode-Plot liefert weitere Informationen wie die Breite und Tiefe der Resonanz und vor allem die Auswirkung der Resonanz auf die Stabilit√§t des Systems.

Anwenden der Werkzeuge

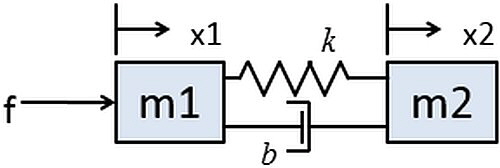

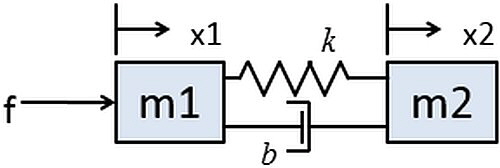

Zur Anwendung der Werkzeuge ist es n√ľtzlich, ein Modell des Systems zu haben. Wenn man sich das System als einen Satz von Massen vorstellt, die durch Federn und D√§mpfer verbunden sind, ist es m√∂glich, ein mathematisches Modell des Systems zu erstellen, das zur Vorhersage der Reaktion des Systems auf eine bestimmte Eingabe, z. B. eine Stufe, verwendet werden kann. Die Komplexit√§t des Modells steigt mit der Anzahl der betrachteten Massen. Aus diesem Grund ist oft ein Zwei-Massen-Modell ausreichend, um Reaktionen erster Ordnung vorherzusagen und kann f√ľr Erkenntnisse zur Abstimmung des Systems verwendet werden.

Betrachten Sie eine Linearachse mit einer Last, die genau positioniert werden muss. Die vorliegende Aufgabe besteht darin, die Position der zweiten Masse auf der Grundlage der auf die erste Masse ausge√ľbten Kraft zu steuern. Die Position der Masse 2 h√§ngt von den Auswirkungen der Feder, des D√§mpfers, des relativen Verh√§ltnisses der Massen und von etwaigen St√∂rungen im System ab, wie z. B. der durch Lager erzeugten Reibung oder Fehlern aufgrund des Sensors, der die Position von Masse 1 misst. Es ist nicht immer m√∂glich oder kosteng√ľnstig, die Position von Masse 2 zu messen.

Bei der Betrachtung der Reaktion des Systems auf einen Eingang sind zwei Frequenzbereichsparameter von Interesse: Bandbreite und Dämpfung. Eine höhere Bandbreite ist gleichbedeutend mit einer schnelleren Anstiegszeit und einer besseren Gesamtsystemleistung, während eine abnehmende Dämpfung mit mehr Schwingungen gleichzusetzen ist. Eine hohe Bandbreite und eine geringe Dämpfung bedeuten in der Regel einen höheren Maschinendurchsatz.

Schleifenverstärkung: Weg zur Stabilität

Bei der Freigabe einer Achse f√ľhrt ein unkontrollierbares Einschlagen in den Hardstop in der Regel dazu, dass wir ein Tuning des Systems in Betracht ziehen. Das Vorhandensein einer hohen Tonh√∂he in einem System kann jedoch auch auf eine Instabilit√§t hinweisen. Nat√ľrlich ist es vorzuziehen, das System so abzustimmen, dass es robust ist und hohe Tonh√∂hen, Schwingungen und unkontrollierte Bewegungen eliminiert werden. Bei Verwendung des Zeitbereichs ist dies nicht immer m√∂glich, ohne die Leistung des Systems unn√∂tig zu verringern, indem die Bandbreite eines Tiefpassfilters reduziert wird, bis die Resonanzantwort ausreichend ged√§mpft ist. Durch die Verwendung des Frequenzbereichs ist es m√∂glich, Kerbfilter zu optimieren, um die Resonanzantwort zu d√§mpfen und die Bandbreite h√∂her zu halten, als wenn man nur die Abstimmungsverfahren des Zeitbereichs verwendet.

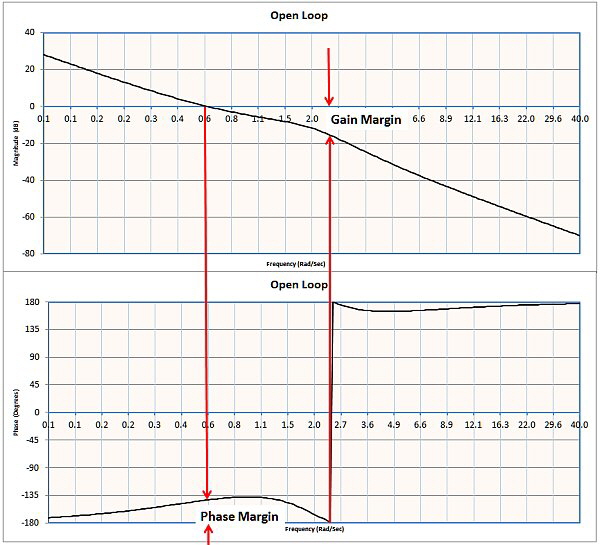

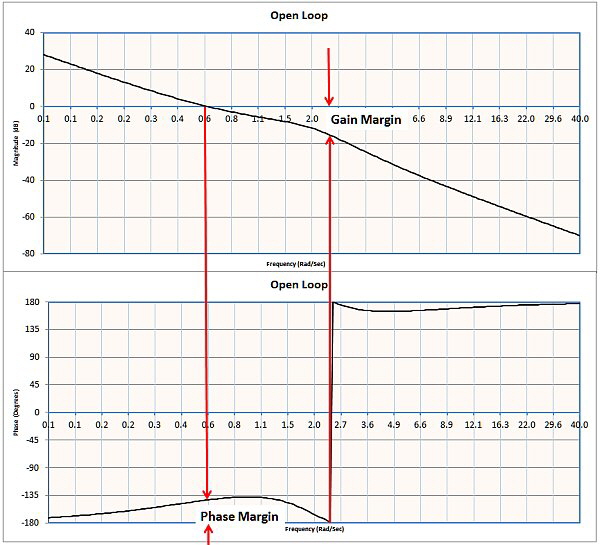

Dazu wird die Schleifen√ľbertragungsantwort (oder Schleifenverst√§rkung) verwendet. Theoretisch ist das System stabil, solange eine kleine Verst√§rkungs- und Phasenspanne vorhanden ist. Praktische Werte f√ľr ein robustes System sind eine Verst√§rkungsmarge von mindestens 6 dB und eine Phasenspanne von mindestens 30¬į. Der Verst√§rkungsspielraum ist die Differenz von der 0-dB-Linie zur Verst√§rkungskurve bei der Frequenz, bei der die Phase 180¬į kreuzt. Die Phasenspanne wird von der Phasenkurve zu den 180¬į bei der Frequenz gemessen, bei der die Schleifenverst√§rkung die 0-dB-Linie kreuzt.

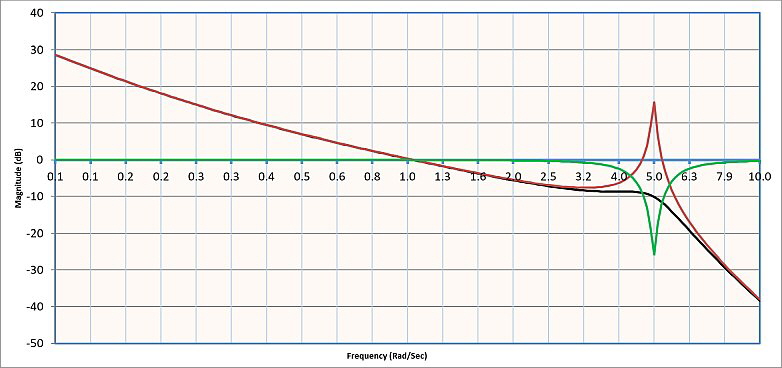

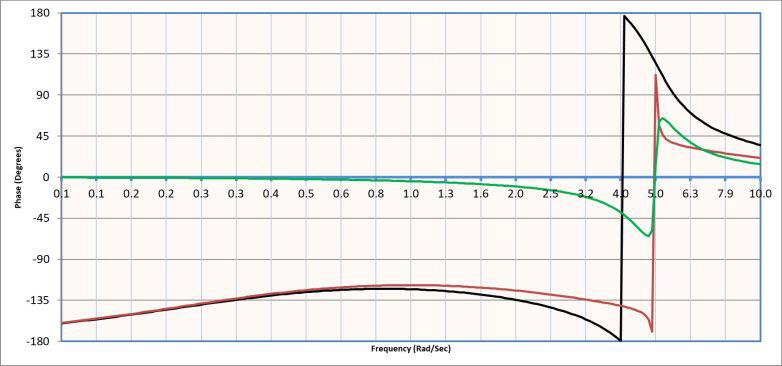

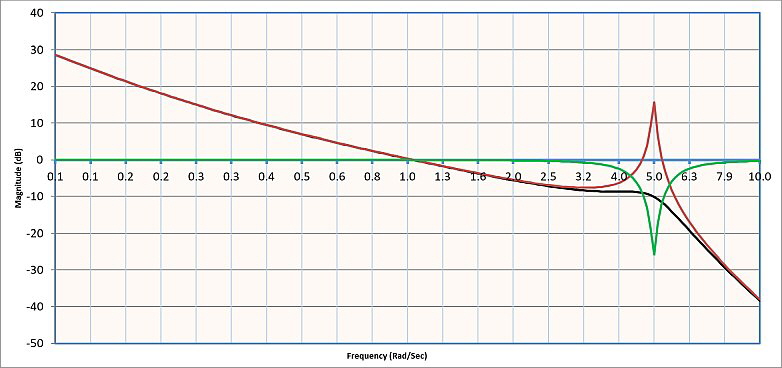

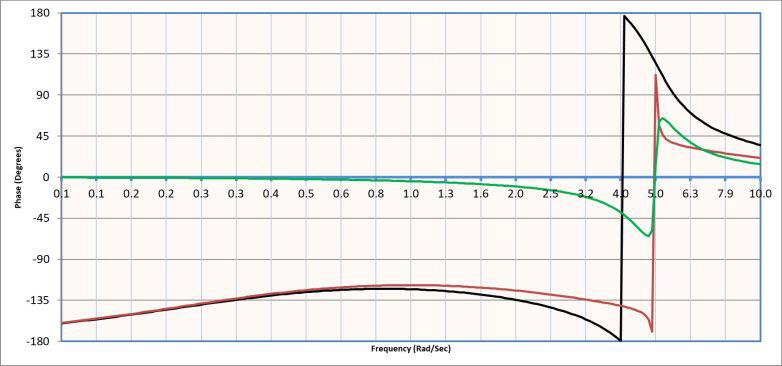

Ein praktisches Beispiel f√ľr die Verwendung des Frequenzgangbereichs ist die Schleifen√ľbertragung eines Systems, das eine Resonanz bei 5 rad/sec aufweist. Hier k√∂nnen Techniker ein Kerbfilter mit √§hnlicher Tiefe und Breite verwenden, um die Maschinenresonanz auszul√∂schen. Beachten Sie, dass die Resonanz immer noch im mechanischen System vorhanden ist, d. h. es besteht das Potenzial, sie anzuregen, aber die Instabilit√§t wird durch die Kerbfilter ged√§mpft und destabilisiert das System nicht.

Durch das "Ausklinken" der Resonanz aus dem Regelkreis wird es m√∂glich, die Gesamtverst√§rkung des Systems zu erh√∂hen, die Bandbreite zu erweitern, um schnellere Anstiegszeiten zu erm√∂glichen und letztendlich die Maschinenleistung zu steigern. Unten ist die Anlage rot, der Notch-Filter gr√ľn und die resultierende Reaktion schwarz dargestellt.

Wenn eine Stabilisierung durchgef√ľhrt wird, ist es ein gutes Ziel, eine maximale Bandbreite und einen minimalen Phasenverlust anzustreben, da dies fast immer ein optimales Ergebnis liefert, obwohl in der Praxis normalerweise ein gewisses Ma√ü an Urteilsverm√∂gen erforderlich ist, um den akzeptablen Spielraum zu bestimmen. Bei der Betrachtung eines Schleifen√ľbertragungsdiagramms ist es wichtig, nicht nur die Phasen√ľbergangsfrequenzen auf eine ausreichende Verst√§rkungsspanne zu untersuchen, sondern auch die Bereiche um diese Punkte auf niedrige Verst√§rkungsspannen.

Schleifenformung, Schritt f√ľr Schritt

Bevor Sie mit der Abstimmung beginnen, vergessen Sie nicht, alle Schrauben festzuziehen und die Maschine zu nivellieren. Die folgenden Schritte gelten generell f√ľr die Abstimmung einer Tr√§gheitsmasse.

F√ľr die oben gezeigte Regelkreisstruktur besteht der erste Abstimmungsschritt darin, die Verst√§rkungen Kpos und Kp auf sehr niedrige Werte mit Kp = 10 Kpos und Ki = 0 einzustellen. Verwenden Sie dann das Standard-Autotune-Tool, das auf eine niedrige Bandbreite eingestellt ist, um einen guten Ausgangspunkt f√ľr die Schleifenformung zu erhalten. Autotune stimuliert das System mit einer Reihe von Sinuskurven und berechnet einen Basissatz von Verst√§rkungen mit ausreichender Stabilit√§t, um eine Schleifen√ľbertragung durchzuf√ľhren.

Nachdem Sie eine Schleifen√ľbertragung erfasst haben, identifizieren Sie den Punkt der maximalen Phase im Diagramm und maximieren dann die √úbergangsfrequenz basierend auf der Steigung des Phasendiagramms, indem Sie den Amplitudengang erh√∂hen. Achten Sie dabei auf Resonanzmoden bei niedrigen bis mittleren Frequenzen und behalten Sie die Verst√§rkungsspanne im Auge.

Die n√§chste Aufgabe besteht darin, einen Tiefpassfilter einzuf√ľhren. Stellen Sie die Frequenz des Filters so hoch wie m√∂glich ein, um m√∂glichst wenig Phasenrand zu verlieren, aber niedrig genug, um das Sensorrauschen zu unterdr√ľcken. Achten Sie jedoch darauf, dass der Filter nicht zu niedrig eingestellt ist, da dies die Leistung der Maschine beeintr√§chtigt. Eine gute Faustregel ist die Anwendung eines Tiefpassfilters bei etwa dem 10-fachen der √úbergangsfrequenz, wodurch Phasenverluste vermieden werden.

Wenden Sie als Nächstes ein Kerbfilter auf die Mittenfrequenz einer Resonanz an. Stellen Sie die Tiefe und Breite der Kerbe ein, um die Verstärkungskurve an der Kerbe ausreichend abzuflachen. Es sollte nun möglich sein, die Verstärkungskurve anzuheben und dabei eine ausreichende Verstärkungs- und Phasenspanne beizubehalten. Zu den positiven Ergebnissen gehören eine größere Bandbreite, eine bessere Stabilität der Achse und ein höherer Maschinendurchsatz, da sie eine schnellere Reaktionszeit auf Eingangssignale hat.

Verwenden Sie den Zeitbereich am besten erneut, um zu sehen, wie das System auf bestimmte Maschinenoperationen, wie z. B. das Konturfahren, reagiert. Wiederholen Sie diesen Schritt nach Bedarf. Auch dieser Vorgang sollte an verschiedenen Betriebspunkten des Systems wiederholt werden, einschließlich einer Vielzahl von Standorten und Stromstärken.

Die Schleifenformung am System hat viele Vorteile, nicht zuletzt die Verwendung von Messdaten anstelle von analytischen Modellen, um den Resonanzcharakter des Systems zu verstehen, die Bereitstellung von Einblicken in nichtlineare Effekte, quantitative Stabilit√§tsmessungen und, was am wichtigsten ist, eine verbesserte Systemleistung gegen√ľber der Abstimmung allein im Zeitbereich.

F√ľr weitere Informationen besuchen Sie www.aerotech.com

Aerotech

Aerotech Inc. mit Sitz in Pittsburgh, USA, ist ein familiengef√ľhrtes Unternehmen, das 1970 von Stephen J. Botos mit der Vision gegr√ľndet wurde, die Wissenschaft der Bewegungssteuerung und Positionierungssysteme f√ľr Kunden in Industrie, Wissenschaft und Forschung voranzutreiben. Als familiengef√ľhrtes Unternehmen legen die Inhaber weiterhin gro√üen Wert auf offene und vertrauensvolle Beziehungen zu Kunden, Gesch√§ftspartnern und Mitarbeitern. In Deutschland ist das mittelst√§ndische Unternehmen mit einer eigenen Tochtergesellschaft, der Aerotech GmbH, mit Sitz in F√ľrth vertreten. Neben den Vertriebs- und Serviceaktivit√§ten werden am Standort F√ľrth kundenspezifische Montagen von Positioniersystemen f√ľr den europ√§ischen Markt durchgef√ľhrt. Die innovativen und hochpr√§zisen Bewegungsl√∂sungen des Unternehmens erf√ľllen alle kritischen Anforderungen, die f√ľr die anspruchsvollen Anwendungen von heute notwendig sind. Sie kommen √ľberall dort zum Einsatz, wo ein hoher Durchsatz erforderlich ist - unter anderem in der Medizin- und Life-Science-Branche, in der Halbleiter- und Flachbildschirmfertigung, in der Photonik, im Automobilbau, in der Datenspeicherung, in der Laserbearbeitung, in der Luft- und Raumfahrt, in der Elektronikfertigung sowie in der Inspektion, Pr√ľfung und Montage.

Mit fortschrittlichen Analyse- und Diagnosef√§higkeiten bietet Aerotech weltweiten technischen Support und Service. Wenn ein Standardprodukt f√ľr eine individuelle Anwendung nicht geeignet ist, kann Aerotech aufgrund seiner langj√§hrigen Kompetenz und Erfahrung spezielle Bewegungskomponenten und -systeme liefern. Die Fertigungskapazit√§ten f√ľr kundenspezifische Anwendungen werden durch die Erfahrung bei der Lieferung von Systemen f√ľr den Vakuum- und Reinraumbetrieb erg√§nzt.

Aerotech hat Full-Service-Niederlassungen in Deutschland (F√ľrth), Gro√übritannien (Ramsdell), China (Shanghai) und Taiwan (Taipeh). Aerotech besch√§ftigt derzeit weltweit rund 500 Mitarbeiter.

|

Aerotech GmbH

Aerotech GmbH