|

prodartis AG |

||||

prodartis AG produziert additiv Kunststoffbauteile wirtschaftlich in Klein- bis mittelgrossen Serien und in spritzgussnaher Qualität vorzugsweise mit der neuen Multi Jet Fusion (MJF)- oder mit der Selective Laser Sintering (SLS)-Technologie. Die jeder Teileserie beigefĂĽgte Werksbescheinigung belegt, dass beim Fertigungsprozess mitgefertigte und geprĂĽfte Zugstäbe den hohen Qualitätsanforderungen der prodartis AG entsprechen – und somit auch Ihre SLS- oder MJF-Bauteile. Das prodartis eigene, lasergesinterte PA-HF Material ist 12% dichter als herkömmliche SLS-Materialien.

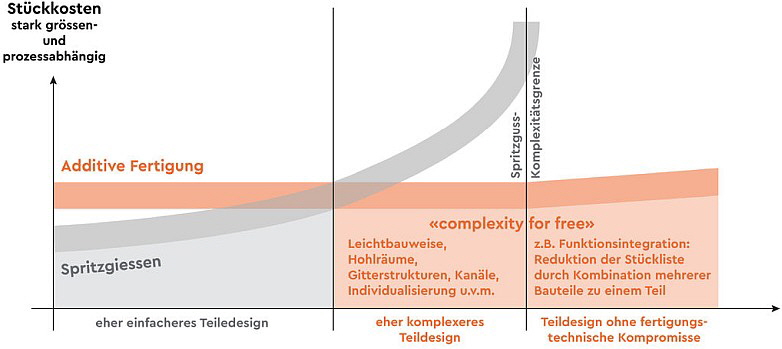

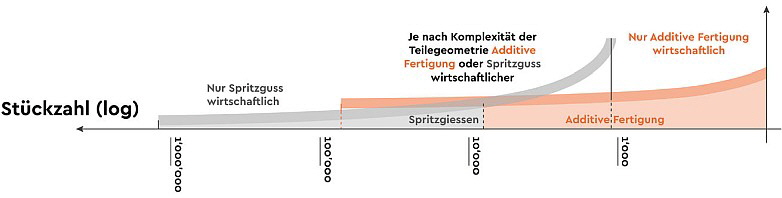

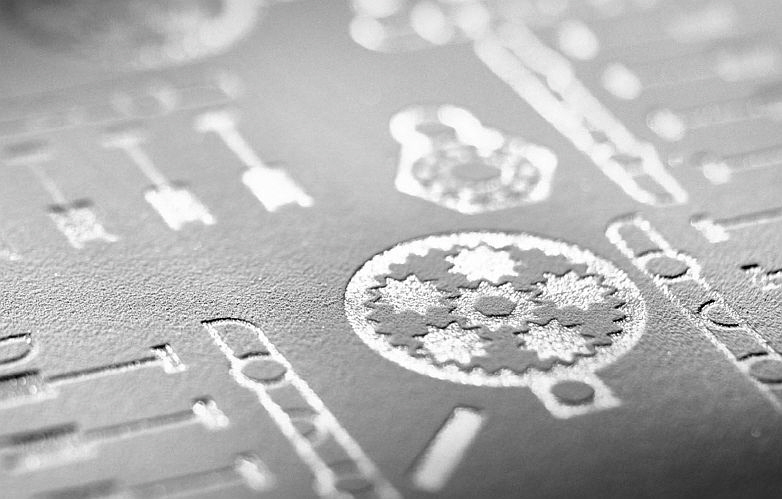

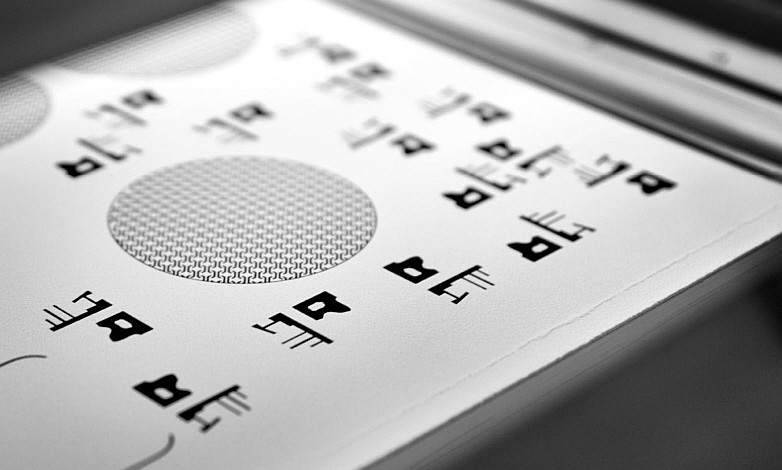

Additive Manufacturing - Additive Fertigung vs. Spritzgiessen. Fertigungstechnologien richtig eingesetzt. Wann wird die additive Fertigung wirtschaftlich eingesetzt? Oder soll doch ein Spritzgusswerkzeug hergestellt werden? Diese Frage stellt sich bei jedem neuentwickelten Kunststoffbauteil von Neuem. Mit den folgenden Grafiken geben wir Ihnen eine Entscheidungshilfe mit auf den Weg. Denn wann die additive Fertigung Sinn macht, ist nun wirklich kein Geheimnis mehr. Wann wird additive Fertigung angewendet? (im Vergleich zum Spritzgiessen bei maximal faustgrossen Bauteilen)  Wenn beim Spritzgiessen die StĂĽckkosten mit einer wachsenden Komplexität der Bauteilgeometrie steigen, bleiben die StĂĽckkosten bei der Additiven Fertigung meist unverändert. Es kann sein, dass mit der Komplexität die Nachbearbeitung der additiv gefertigten Teile aufwändiger wird und die Kosten leicht steigen. Ebenso kann es aber auch sein, dass z.B. durch eine starke leichtbautechnische Optimierung weniger Material verwendet wird und trotz höherer Komplexität die StĂĽckkosten leicht sinken. Grundsätzlich: Je komplexer eine Bauteilgeometrie wird, desto eher ist eine Additive Fertigung angesagt. Wann wird additive Fertigung angewendet? (im Vergleich zum Spritzgiessen bei maximal faustgrossen Bauteilen)  Die Additive Fertigung wird wirtschaftlich eingesetzt fĂĽr StĂĽckzahlen von 1 bis mehreren 1’000 oder bereits auch 10’000 Teilen. Wegen den hohen Werkzeugkosten lohnt sich das Spritzgiessen nicht fĂĽr geringe StĂĽckzahlen, wohl aber fĂĽr Serien mit mehreren 100’000 Teilen. Wenn beim Spritzgiessen mit einer wachsender StĂĽckzahl die anfänglich sehr hohen StĂĽckkosten schnell und stark sinken, fallen die StĂĽckkosten auch bei der Additiven Fertigung, aber weniger stark. Grundsätzlich: Je kleiner die StĂĽckzahl, desto wirtschaftlicher wird die Additive Fertigung eingesetzt. Rapid Prototyping Wenn Sie schnell und seriennah Funktionen ĂĽberprĂĽfen wollen, sind Sie bei uns richtig: Rapid Prototyping. Neben der Verwendung als Konzept- und Anschauungsmodelle können die Modelle auch fĂĽr Designstudien sowie Montage- und FunktionsĂĽberprĂĽfungen eingesetzt werden. So sind Sie dank Rapid Prototyping in der Lage, verschiedene Produktvarianten anhand physischer Bauteile zu besprechen und deren Optik oder Ergonomie zu optimieren. Die Modelle lassen sich sehr gut mechanisch bearbeiten, farb- und galvanisch beschichten, verkleben, lackieren, gummieren, mit Teflon beschichten, PVD-metallisieren, beflocken und vieles mehr. Wir liefern Ihnen so die besten Grundlagen, um die richtigen Entscheidungen fĂĽr eine erfolgreiche Produktion zu treffen. Dienstleistungen Additive Fertigung Additive Fertigung in hoher, spritzgussnaher Qualität: typisch prodartis AG. Die Materialqualität und Prozesssicherheit der additiven Fertigungstechnologien wie Selective Laser Sintering (SLS) oder der neuen Multi Jet Fusion (MJF) ist soweit fortgeschritten, dass bereits kleine bis mittelgrosse Serien von direkt einsetzbaren Endteilen gefertigt werden können. Hinterschnitte oder gar Hohlräume, die beim Formenbau oder beim Fräsen ein klares No-Go bedeuten, sind heute ohne weiteres additiv produzierbar. Die Kunststoffbauteile können dank der neuen Gestaltungsfreiheit mit mehr Funktionen ausgestattet werden. Kurz gesagt: Das ist Funktionsintegration vom Feinsten. Ob es sich um spiralförmige Kanäle, ganze Gelenke oder Gitterstrukturen handelt, der Designer kann sich zu 100% auf die funktionsgerechte Gestaltung konzentrieren – und das ohne Kompromisse. Die prodartis AG berät Sie gerne bei der Planung Ihrer zukĂĽnftigen Kunststoffbauteile und der Auswahl der optimalen Fertigungstechnologie. Mit unseren verschiedenen additiven Fertigungstechnologien, unserem langjährigen Know-how im Additive Manufacturing – wir sind seit 1996 additiv aktiv – und unserem Qualitätsverständnis (ISO 9001 zertifiziert seit 2016) minimieren wir Ihre Produktionskosten und Montagezeiten und schaffen so höchsten Mehrwert fĂĽr Sie. Hier auf einen Blick: • Hohe Flexibilität: Geometrie jederzeit anpassbar • erste Teile innert Tagen produziert • individualisierbare Serienteile • StĂĽcklistenreduktion • keine Lagerhaltungskosten: production on demand Dank dem prodartis-eigenen QM-System und der bei jeder additiv zu fertigenden Teileserie durchgefĂĽhrten Bemusterungsphase sind wir in der Lage, spritzgussnahe Qualität zu liefern. Sobald die StĂĽckzahl von maximal faustgrossen Kunststoffbauteilen zwischen 50 bis mehreren Tausend Teilen beträgt oder die Kunststoffbauteile etwas komplex werden, heisst das beste Motto fĂĽr den erfolgreichen Produktentwickler: Think additively!  Beratung Profitieren Sie von unserer grossen Erfahrung und unserem Know-how in der Produktentwicklung. Gerne beraten wir Sie während allen Phasen der Produktentwicklung mit unserem einzigartigen Know-how und unserer jahrelangen Erfahrung im Additive Manufacturing. Vom Querdenken und der Vision bis zur erfolgreichen Produktion. Nutzen Sie unsere Ressourcen. Wir freuen uns auf Ihre Anfrage.  Engineering Verlassen Sie sich auf unsere einzigartige Erfahrung im ganzen Prozess: von der Idee bis zur Produktion. Wir tun alles dafĂĽr, dass Ihre Produktidee so kompromisslos und konsequent wie möglich umgesetzt wird – inhouse bei uns oder in enger Zusammenarbeit mit unseren langjährigen Partnern und Experten. Wir unterstĂĽtzen Sie von der ersten Produktidee und -Skizze bis zur Produktion Ihrer Kunststoffbauteile mit unserer grossen Erfahrung auf folgenden Gebieten: • Produktentwicklung und Konstruktion • Additiv Manufacturing-gerechtes Konstruieren (Design4AM) • StĂĽcklistenreduktion • Funktionsintegration • Leichtbau • Kunststoffgerechte Konstruktion • Simulationen • Concept Modelling  Firmenschulung Unsere Workshops in additive Manufacturing zahlen sich fĂĽr Ihr Unternehmen aus. Bei Jedem neuentwickelten Produkt stellt sich sehr bald die Frage nach der geeignetsten Produktionstechnologie. Doch welches ist das optimale Verfahren? Kann herkömmlich produziert werden oder sind additive Technologien wirtschaftlicher? Welche der bald hundert verschiedenen additiven Fertigungsverfahren liefert verlässliche Qualität und welches Material erfĂĽllt das Lastenheft am besten? Antworten auf diese und weitere Fragen erhalten Sie an unseren informativen Workshops. Nach diesen AM-Trainings sind Sie zu folgendem in der Lage: • zu entscheiden, ob Ihr Kunststoffbauteil konventionell oder mit AM produziert werden soll • das richtige AM-Verfahren auszuwählen • Ihr Kunststoffbauteil mit Funktionsintegration zu optimieren • das richtige Material auszuwählen Folgende Begriffe sind fĂĽr Sie dann keine Fremdwörter mehr: • Additive Manufacturing-gerechtes Konstruieren (Design4AM) • StĂĽcklistenreduktion • Funktionsintegration • Leichtbau, Materialeffizienz • Complexity for Free • Concept Modelling Kontaktieren Sie uns, um noch mehr Infos zu erhalten. Nach einer ersten Besprechung bieten wir Ihnen einen firmenspezifischen Workshop an. Je nach Anforderung kann dieser individuell von 1.5 bis 5 Stunden dauern – die beste Investition fĂĽr die Zukunft Ihres Unternehmens.  Technologie Selective Laser Sintering Der Klassiker unter den additiven Fertigungstechnologien: Selective Laser Sintering. Und so funktioniert's: Auf eine Bauplattform wird mit Hilfe einer Walze oder eines Rakels Kunststoffpulver in einer Dicke von 0,05 bis 0,15 mm aufgetragen. Die aus dem 3D-Modell generierte Schicht- und Konturinformation wird mit dem Laser auf jede Pulverschicht gescannt, wobei das Pulver geschmolzen wird. Die Bauplattform wird nun schrittweise abgesenkt und eine neue Schicht aufgezogen. Die sorgfältige Bearbeitung erfolgt Schicht fĂĽr Schicht. Die vom Laser zugefĂĽhrte Energie wird vom Pulver absorbiert und fĂĽhrt zu einem lokal begrenzten Verschmelzen der Pulverpartikel. Das nicht verschmolzene restliche Pulver kann nach der Fertigung durch einfaches Strahlen entfernt werden. Dadurch wird es möglich, auch Hinterschneidungen oder Hohlräume zu erzeugen. Der positive Effekt fĂĽr Sie: Die fertig lasergesinterten Bauteile haben Festigkeitseigenschaften, welche knapp unterhalb derjenigen von spritzgegossenen Bauteilen liegen. Lassen Sie sich von den vielen Vorteilen dieser einzigartigen Technologie ĂĽberzeugen.  Multi Jet Fusion Ein absolutes Highlight der additiven Fertigung mit Riesenpotential: die Multi Jet Fusion-Technologie. Die neueste 3D-Technologie quellfrisch aus dem Appenzell: Unsere Multi Jet Fusion-Fertigungstechnologie. Sie ist ideal, um einzigartige Kunststoffteile mit einer sehr guten Oberflächenbeschaffenheit zu erstellen. Beim Multi Jet Fusion-Prozess wird ein Hitze-absorbierendes Fusion-Agent ins Kunststoffpulver gedruckt, welches unter unmittelbarer Hitzeeinwirkung homogen schmilzt. Dank der einzigartigen MJF-Technologie verschwindet die Anisotropie der mechanischen Eigenschaften! In X-, Y-, und Z-Richtung wird eine gleichbleibende, hohe Zugfestigkeit von mindestens 48 MPa erreicht. Mit dem erfreulichen Effekt fĂĽr Sie als Kunde: Mit dieser innovativen Technologie sind wir in der Lage, auch sehr komplexe Formen in sehr kurzer Produktionszeit herstellen zu können. Ausserdem können wir so fĂĽr Sie Kosten niedrig halten. Wie der Name prodartis schon sagt: die Kunst des Industriellen 3D-Drucks – von Profis ausgefĂĽhrt.  Weitere Verfahren Mit unserer Flexibilität hinsichtlich verschiedenster Verfahren verfolgen wir nur ein Ziel: Ihre Zufriedenheit. Nebst höchster Qualität und Zuverlässigkeit ist die Zufriedenheit unserer Kunden unser oberstes Ziel. Deshalb sind wir hinsichtlich der technischen Verfahren äusserst flexibel – denn je nach Bedarf und Einsatz der additiv zu fertigenden Bauteile werden auch andere Verfahren verlangt, die wir Ihnen selbstverständlich auch anbieten können. So zum Beispiel: • Fused Deposition Modelling (FDM) • Stereolithografie (SLA) • Vakuumguss • Rapid Tooling • Spritzguss • Selectives Laserschmelzen von Metall (SLM) • Electron Beam Melting (EBM) • Vakuum-Differenzdruckguss (VDD) Teilen Sie uns Ihre BedĂĽrfnisse mit – wir werden Sie gerne umfassend und mit der nötigen Fachkompetenz bei der Auswahl des bestmöglichen Produktionsverfahrens fĂĽr Sie beraten. Als fĂĽhrendes Unternehmen in Additive Manufacturing sichern wir Ihnen zu, die Fertigung Ihrer Bauteile auf ganz unkomplizierte Art ĂĽbernehmen zu können. Nachbearbeitung Bei der Nachbearbeitung bieten wir Ihnen eine grosse Vielfalt an Möglichkeiten. Auch bei der Nachbearbeitung arbeiten wir mit grosser Sorgfalt. Additiv gefertigte Kunststoff-bauteile lassen sich sehr gut mechanisch bearbeiten, färben, lackieren, verkleben, gummieren, mit Teflon beschichten, PVD-metallisieren, galvanisieren, beflocken – kurz gesagt: Bei uns steht Ihnen eine Vielzahl an Möglichkeiten offen. Gerne ĂĽbernehmen wir fĂĽr Sie auch kleinere Montagearbeiten unserer additiv gefertigten Kunststoffbauteile.  Materialien Unser Markenzeichen: Konstanz und beste Materialeigenschaften. Die Materialvielfalt in der Branche der additiven Fertigung von Kunststoffbauteilen wächst stetig. Die von der prodartis AG verwendeten Pulvermaterialien decken einen grossen Bereich an verlangten Materialeigenschaften ab. Jede Pulvermaterialcharge durchläuft strengste QualitätsprĂĽfungen. So kann die prodartis AG beste und konstante Materialeigenschaften gewährleisten. â–şDownload: Materialtabelle als PDF >>>  Showcases Hamilton - fĂĽr die Labor-Automation werden 500 Federelemente additiv gefertigt – und nicht etwa spritzgegossen Hamilton ist ein innovatives, weltweit fĂĽhrendes Unternehmen auf dem Gebiet der Medizinaltechnik, der Laborautomation, der Sensorik und des Liquid Handlings. In Zusammenhang mit ihrer patentierten Pipettiertechnologie wird der Flip Tube-Carrier verwendet. Der FlipTube Carrier wurde fĂĽr das automatisierte Ă–ffnen und Schliessen der 1.5mL FlipTubes entwickelt. Der Hamilton-Pipettierroboter öffnet und schliesst die FlipTubes vollautomatisiert und kontaminationsfrei mithilfe der FlipTube Tools. Um nach dem Ă–ffnen der Deckel (vgl. Abb.1) diese in geöffneter Position zu halten, werden vierfingrige Federelemente verwendet (vgl. Abb.2). Die Anforderung an die jährlich 500 produzierten Federelemente waren hauptsächlich mechanischer Natur: geringer Abrieb und eine hohe Festigkeit bei guter Bruchdehnung. Das Lasersintern der Federelemente im hochfesten Polyamid PA-HF der prodartis AG erfĂĽllt diese Bedingungen – ausserdem ist das Material gegen Desinfektionsmittel resistent, welche oft in Laboratorien verwendet wird. Die Lieferzeit fĂĽr 500 Federelemente betrug gerade mal drei Arbeitstage – inklusive Einfärben in Schwarz. Weil die Federelement-Geometrie nicht sehr komplex ist, wurde das Lasersintern mit der Variante eines Spritzgiesswerkzeugs verglichen. Das Resultat: erst ab einer Serie von 3'000 Federelementen wäre ein einfaches Werkzeug kostengĂĽnstiger. Somit war der Entscheid fĂĽrs Lasersintern gefällt, denn neben den wirtschaftlichen Vorteilen und der kĂĽrzeren Lieferzeit kann die Geometrie des Federelementes jederzeit und ohne Werkzeug-Ă„nderungskosten den geänderten Bedingungen und Anforderungen angepasst werden.  Solar Impulse - Solar Impulse verlässt sich auf SLS-Teile aus dem Appenzellerland Neuentwicklungen in der Solarluftfahrt basieren nicht selten auf Pionierleistungen – und zwar auf allen Ebenen. Sehr oft werden die Grenzen des Machbaren und der Technik ausgelotet. Komplexe, strömungsoptimierten Kanäle eines KĂĽhlsystems werden additiv gefertigt und ermöglichen höchst effiziente AkkukĂĽhlung. Denn jedes Kunststoffbauteil muss seine Funktion absolut gewichts- und energieoptimiert erfĂĽllen. Leichtbauweise hat oberste Priorität. In der Solarluftfahrt verwendete energiedichte Batterien mĂĽssen optimal gekĂĽhlt werden. Dazu wird kalte Aussenluft auf möglichst effiziente Art und Weise der Batterie zugefĂĽhrt. Dies geschieht ĂĽber additiv gefertigte lasergesinterte BelĂĽftungskanäle. Die in Leichtbauweise und mit zwischen 0,5 und 0,6 mm Wandstärke konstruierten BelĂĽftungskanäle können nicht mehr konventionell hergestellt werden. Viele Funktionen und strömungsoptimierte Kanalgeometrien wurden in einem einzigen Bauteil integriert, so dass die total acht flugtĂĽchtigen BelĂĽftungsteile nur noch additiv ĂĽber die Selective Laser Sintering-Technologie produziert werden konnten. An die aus hochfestem Polyamid gefertigten Kunststoffbauteile werden hohe Anforderungen gestellt. Nicht nur Toleranzen von wenigen 0.1mm mĂĽssen eingehalten werden, sondern auch eine fĂĽr Luftströmungen optimierte Oberfläche sowie eine definierte Luftdichtheit mĂĽssen gewährleistet werden. Eine lasergesinterte 33 cm lange LuftzufĂĽhrung wiegt heute nur noch 129 Gramm.  TB-Safety AG - ein Musterbeispiel fĂĽr intelligentes Additive Manufacturing: der additiv gefertigte Akkuhalter Als einer der fĂĽhrenden Entwickler und Hersteller im Bereich BelĂĽftungssysteme und der belĂĽfteten VollschutzanzĂĽge bietet die TB-Safety AG innovative und massgeschneiderte Produkte fĂĽr die Bereiche Pharma/Chemie, Notfall/Spital, Feuerwehr, Armee und Nuklearindustrie an. Bei jedem Produkt steht die Sicherheit im Zentrum. Die Produkte von TB-Safety werden immer kundenspezifisch ausgelegt und mĂĽssen den KundenbedĂĽrfnissen schnell und einfach angepasst werden. Einmal finden die SchutzanzĂĽge ihren Einsatz in der WĂĽste, ein andermal im AKW. Beim beschriebenen Kunststoffbauteil handelt es sich um die Aufnahme zur Unterbringung der Ladeelektronik und des Akkus. Im geladenen Zustand versorgt der Akku das BelĂĽftungssystem des Schutzanzuges. Weil die Einsatzgebiete der SchutzanzĂĽge sehr verschieden sind, sind auch die Anforderungen zu virulent fĂĽr eine konventionelle Fertigung ĂĽber ein Spritzgusswerkzeug oder das Fräsen. Um die Geometrie jederzeit den verschiedenen BedĂĽrfnissen flexibel anzupassen und die Kunststoffbauteile schnell produzieren zu können, entschied sich Nik Keel, CEO der TB-Safety AG, fĂĽr die Additive Fertigung und gegen den Spritzgussprozess. Der Akkuhalter, welcher den Akku in der Transportbox satt in Position hält und diesen auflädt, demonstriert die VorzĂĽge der additiven Fertigung mit der MJF-Technologie eindrĂĽcklich. Folgende Möglichkeiten wurden umgesetzt und genutzt: • Funktionsintegration: Es wurden viele Funktionen wie z.B. die HinterlĂĽftung im Halter integriert, welche spritzguss- oder frästechnisch nicht produzierbar wären • Design-Flexibilität: Geometrieanpassungen sind jederzeit möglich • Time to Market: ab Bestellung und korrekten Produktionsdaten sind die Akkuhalter innert 3-5 Arbeitstagen lieferbar Die Design-Flexibilität nutzt Nik Keel so, dass er aktuell eine 440-er Serie des Akkuhalters in 6 unterschiedlichen AusfĂĽhrungen abruft. Die Materialien z.B. das PA12, welches mit der MJF-Technologie verarbeitet wird, kommt den mechanischen Eigenschaften von spritzgegossenem PA12 sehr nahe (vgl. www.prodartis.ch/technologie/materialien) und die Beständigkeiten sind ähnlich wie bei Spritzgussteilen. Bei additiv gefertigten Bauteilen muss je nach Nennmass mit einer Toleranz von einem bis mehreren Zehntel Millimeter gerechnet werden und kann durchaus mit jenen vom Feinguss verglichen werden. Konstruktiv soll dies berĂĽcksichtigt werden. Deshalb wurde beim Akkuhalter der Snapper und die AkkufĂĽhrung leicht umkonstruiert. Nun ist der Akku sowie die Platine samt Elektronik satt im Halter fixiert und der Ladeprozess funktioniert einwandfrei.  Besuchen Sie uns auf der SINDEX. Wir freuen uns auf Ihren Besuch an unserem Stand: Halle 3.0 / Stand A28 |

||||

|

|

||||

|

Keywords |

||||

|

|

Sindex Spezial |

|

Das Messe-Spezial rund um die Messe Sindex - |

|

Save the date: |

prodartis AG

prodartis AG